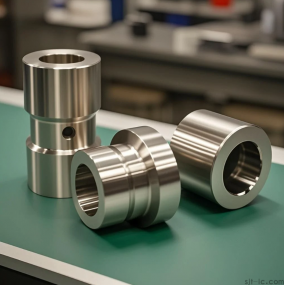

Präzisionsgussformen sind der Eckpfeiler der High-End-Fertigung, doch herkömmliche Verfahren haben im Allgemeinen mit drei großen Problemen zu kämpfen: unzureichende Präzision, lange Lieferzyklen und hohe Kosten. Durch die digitale Steuerung erfüllt die CNC-Bearbeitungstechnologie perfekt die strengen Anforderungen von Präzisionsgussformen für komplexe Strukturen, enge Toleranzen (0,01 mm) und Oberflächenbeschaffenheit.

I. Warum muss Präzisionsguss auf CNC-Technologie setzen?

1. Präzisionsgarantie: CNC-Maschinen können eine Bearbeitung im Mikrometerbereich erreichen und Maßabweichungen vermeiden, die durch traditionelle manuelle Formenreparaturen verursacht werden.

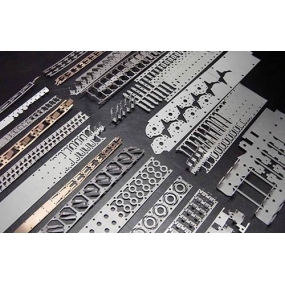

2. Handhabung komplexer Strukturen: Die mehrachsige Verknüpfung (z. B. 5-Achsen-CNC) ermöglicht die Bearbeitung von speziell geformten Strukturen wie tiefen Hohlräumen und geneigten Löchern, wodurch Trennlinienprobleme reduziert werden.

3. Anpassungsfähigkeit des Materials: Geeignet für gängige Gussmaterialien wie Edelstahl, Titanlegierungen und Aluminiumlegierungen; die Schneidleistung kann durch Anpassung der Parameter durch Programmierung optimiert werden.

Einblick in die Industrie: In den Bereichen High-End-Medizinprodukte und Luft- und Raumfahrt haben 90% der Präzisionsgussformen die CNC-Bearbeitung übernommen, um traditionelle Verfahren zu ersetzen.

⚙️ II. Vollprozessanalyse der CNC-Bearbeitung für Präzisionsformen

1. 3D-Modellierung und Programmierung

- Verwenden Sie Software wie UG und Pro / E, um 3D-Modelle zu erstellen und G-Code zu schreiben, um Werkzeugwege zu steuern.

- Wichtiger Punkt: Bei der Planung der Werkzeugbahn muss ein Überschneiden vermieden werden, und es müssen Nachbearbeitungszugaben vorgesehen werden (in der Regel 0.2-0 mm).

2. Grobbearbeitung und Endbearbeitung

- Bei der Grobbearbeitung werden Werkzeuge mit großem Durchmesser für einen schnellen Materialabtrag verwendet; bei der Endbearbeitung werden Hochgeschwindigkeitsfräser eingesetzt, um eine Oberflächengüte von Ra 0,8 μm zu erreichen.

- Technisches Detail: Während der Endbearbeitung muss die Schnitttemperatur kontrolliert werden, um eine thermische Verformung des Materials zu verhindern.

3. Qualitätsprüfung und Nachbearbeitung

- Die Koordinatenmessmaschine (CMM) führt eine volldimensionale Inspektion durch, wobei der Schwerpunkt auf der Überprüfung von Hohlraumtoleranzen und Zugwinkeln liegt.

- Oberflächenbehandlung: Verfahren wie Electrical Discharge Machining (EDM) werden verwendet, um Texturen zu verfeinern oder Grate zu entfernen.

III. Anwendungsszenarien in der Industrie und Durchbrüche bei der Nachfrage

| Industrie | Kernanforderungen | CNC-Lösungen |

|-------------------|-----------------------------------|----------------------------------------|

| Medizinische Geräte | Sterile Oberflächen, Null-Fehler | Spiegelpolieren + 5-Achsen-Mikro-Loch-Bearbeitung |

| Autoteile | Hohe Temperaturbeständigkeit, hohe Festigkeit | Hochgeschwindigkeitsschneiden mit Hartmetallwerkzeugen |

| Luft- und | Leichte und strukturelle | mehrachsige Gestängebearbeitung von Titanlegierungen |

Gemeinsame Nutzung von Fällen: Nachdem eine neue Energiefahrzeug-Getriebeform die 5-Achsen-CNC-Bearbeitung übernommen hat, stieg ihre Lebensdauer von 50.000 Zyklen auf 150.000 Zyklen, und die Kosten sanken um 30%.

IV. Wie lassen sich Effizienz und Kosten der CNC-Bearbeitung optimieren?

- Werkzeugmanagement: Verwenden Sie hartmetallbeschichtete Werkzeuge, um die Lebensdauer um mehr als 20% zu verlängern.

- Programmierstrategie: Simulieren Sie den Schneidprozess durch CAM-Software, um Leerlaufwege zu reduzieren und die Effizienz um 15-30% zu verbessern.

- Auswahl der Ausrüstung: Für die Klein- bis Mittelserienfertigung werden vertikale Bearbeitungszentren (VMC) empfohlen; für die Großserienfertigung werden horizontale Bearbeitungszentren (HMC) bevorzugt.

V. Zukunftstrend: Integration von Intelligenz und additiver Fertigung

Die CNC-Technologie entwickelt sich zu intelligenten Fabriken:

- Echtzeit-Überwachungssysteme sagen den Werkzeugverschleiß über Sensoren voraus und passen die Parameter automatisch an.

- Das Verbundverfahren aus Metall-3D-Druck und CNC-Veredelung ermöglicht die integrierte Herstellung komplexer Kühlkanäle.

Exklusive Ansicht: In den nächsten 5 Jahren wird die KI-basierte adaptive Bearbeitung 50% der traditionellen CNC-Programmiermodi ersetzen und eine Null-Einstellungs-Produktion realisieren.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque