Warum läuft Ihr New Energy Vehicle (NEV) reibungslos und langlebig? Das Geheimnis liegt ganz in der CNC-Präzisionsbearbeitung! Ich habe festgestellt, dass viele Hersteller in Bezug auf Batterien und intelligente Systeme hart konkurrieren, aber sie übersehen die Herstellung von Kernkomponenten - tatsächlich könnte eine Präzisionsabweichung von nur 0,01 mm die Reichweite und Sicherheit beeinträchtigen! Lassen Sie uns heute in die technischen Details eintauchen, die Top-Fabriken nicht wissen wollen!

Was Anforderungen stellt die NEV-Fertigung an die CNC-Bearbeitung?

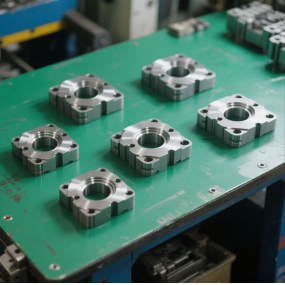

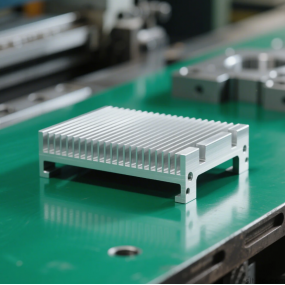

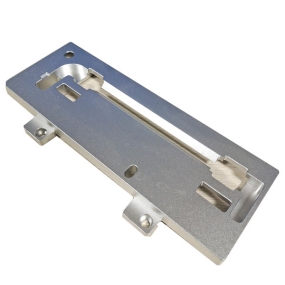

Im Vergleich zu herkömmlichen Kraftstofffahrzeugen legen NEVs mehr Wert auf Leichtbau und Wärmeableitungseffizienz! Zum Beispiel müssen Motorgehäuse sowohl dünn als auch robust sein, da sonst die Leistungsabgabe beeinträchtigt wird. Batteriemodulhalterungen benötigen präzise Wärmeableitungslöcher, um eine Überhitzung zu vermeiden.

Ich habe einmal mit einem Unternehmen zusammengearbeitet, das Aluminiumlegierungs-Druckguss in Kombination mit 5-Achsen-Bearbeitung verwendet und das Teilegewicht direkt um 30% reduziert hat! Sie verbesserten auch die Wärmeableitungseffizienz um 25% durch Mikrokanaldesign - das sind doch solide Ergebnisse, oder?

Analyse der fünf Schlüsseltechnologien

1. Materialauswahl: Bei NEVs werden üblicherweise Aluminiumlegierungen (für Leichtgewichte), Edelstahl (für Strukturteile) und Titanlegierungen (für hochfeste Komponenten) verwendet. Die Motorgehäuse von Tesla beispielsweise bestehen aus einer 6061er Aluminiumlegierung, und die Temperatur muss während der Bearbeitung kontrolliert werden, um Verformungen zu vermeiden!

2. Präzisionsbearbeitungsprozesse:

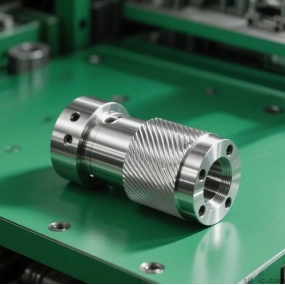

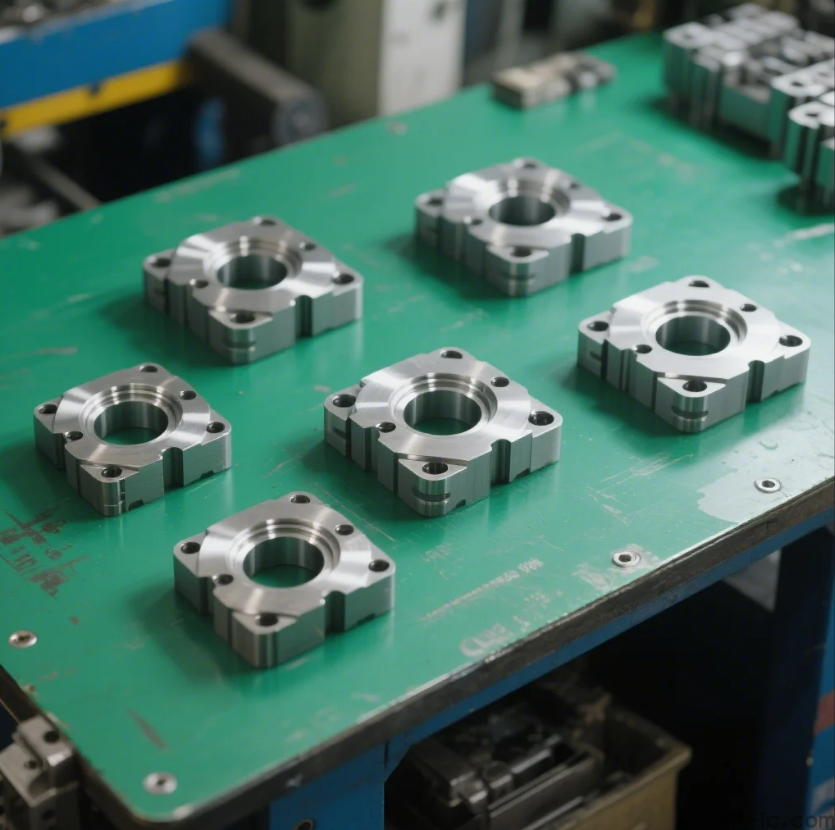

- 5-Achsen-Bearbeitung: Ermöglicht die Fertigstellung komplexer gekrümmter Oberflächen in einem einzigen Setup und minimiert so Fehler! Bei der Bearbeitung von Scrollplatten zum Beispiel kann die Präzision 0,001 mm erreichen.

- Dreh-Mühlen-Verbundwerkstoffe: Maschinen wie die japanische OKUMA können Drehen, Bohren und Fräsen in einem Arbeitsgang durchführen, wodurch 3 separate Einrichtungsschritte entfallen.

3. Qualitätskontrolle: High-End-Fabriken verwenden alle Koordinatenmessgeräte (mit einer Genauigkeit von 0,0009 mm) und Rauheitstester - ich habe persönlich gesehen, wie Arbeiter Stichprobenkontrollen für jede Charge durchgeführt haben, und ganze Chargen werden verschrottet, wenn die Testdaten fehlschlagen!

4. Intelligente Fertigungssysteme:

- CAD / CAM-Zusammenarbeit im gesamten Prozess: Bearbeitungswege werden im Voraus simuliert, so dass 92% der Fehler vor Produktionsbeginn erkannt werden können.

- Adaptive Bearbeitung: Die KI passt die Parameter automatisch an den Werkzeugverschleiß an und vermeidet so Abschaltungen während der Produktion.

5. Oberflächenbehandlung: NEV-Teile müssen oft eloxiert (für Korrosionsbeständigkeit) oder mit Mikrolichtbogenoxidation (für erhöhte Härte) werden - unterschätzen Sie diesen letzten Schritt nicht; er wirkt sich direkt auf die Lebensdauer aus!

Vergleich von Anwendungsfällen in der Industrie

| Teil Typ | Schmerzpunkte der traditionellen Bearbeitung | innovative CNC-Lösungen | |

|---------------------|---------------------------------------|-----------------------------------|-----------------------------------|

| Motorgehäuse | Schweres Gewicht, schlechte Wärmeableitung | 5-Achsen-Fräsen + Mikrokanal-Design | 30% Gewichtsreduzierung, 25% bessere Wärmeableitung |

| Batteriemodul Halterung | Hohe Fehlerquote bei der | Drehfräser Verbundwerkstoff einteilige | Leckagerate <0,3% |

| Getriebekomponenten | Lautes Geräusch, kurze Lebensdauer | Präzisionsbohren + Hochglanzpolieren | 40% Geräuschreduzierung |

Mein Rat: Wie wählt man eine zuverlässige Bearbeitungsfabrik aus?

Wenn Sie Einkäufer oder Techniker in einem Unternehmen sind, sollten Sie diese Punkte beachten:

- Ausrüstung prüfen: Das Werk muss über 5-Achsen-Maschinen (z. B. Mazak aus Japan, DMG MORI aus Deutschland) und Präzisionsprüfgeräte verfügen.

- Fragen Sie nach Erfahrung: Priorisieren Sie Fabriken, die NEV-Marken wie BYD und Leapmotor bedient haben (mit nachgewiesener Erfahrung in NEV-Projekten).

- Testmuster: DFM-Analyse (Design for Manufacturability) anfordern - ein kostenloser Bericht kann die Professionalität der Fabrik offenbaren!

Wählen Sie niemals eine kleine unqualifizierte Werkstatt, nur um Geld zu sparen! Ein Freund von mir entschied sich für eine nicht zertifizierte Fabrik, um Kosten zu sparen, nur um die Positionen der Batteriehalterungen um 0,5 mm abzuweichen. Das gesamte Fahrzeug musste überarbeitet werden, was zu einem Verlust von einer Million Yuan führte..

Abschließender Gedanke: Bei der CNC-Bearbeitung geht es nicht nur um Schneiden; die NEV-Ära erfordert mehr Prozessintegration - wie den Einsatz von 3D-Druck für Prototypen, CNC für Präzisionsbearbeitung und intelligente Qualitätsprüfung. Der zukünftige Trend wird definitiv Präzision im Nanobereich + Vollautomatisierung sein. Wenn unsere Fabriken ihre Ausrüstung nicht bald aufrüsten, werden sie wirklich zurückbleiben!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque