¿Por qué es tan difícil elegir un fabricante para el mecanizado de piezas mecánicas de precisión?

Las piezas mecánicas de precisión son el "corazón" de la industria de fabricación de equipos de alta gama. Desde pequeños dispositivos médicos y componentes aeroespaciales hasta grandes piezas centrales de motores de automoción, sus requisitos de precisión se miden a menudo en micras. Elegir el fabricante equivocado puede acarrear consecuencias menores, como el desguace de piezas y el aumento de los costes, o incluso problemas importantes como retrasos en los proyectos y accidentes de seguridad. Sin embargo, hay numerosos fabricantes en el mercado con capacidades variables - ¿cómo se puede identificar rápidamente a un proveedor confiable?

5 capacidades básicas de un fabricante confiable

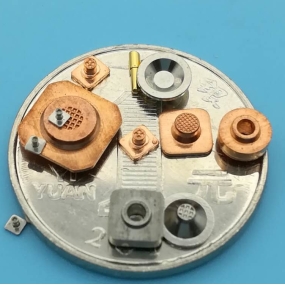

1. Equipo técnico y garantía de precisión

El mecanizado de precisión de alta gama se basa en equipos como centros de Mecanizado cnc de 5 ejes, centros compuestos de fresado de tipo suizo y máquinas de mecanizado de descarga eléctrica de alambre (WEDM). Preste atención a si el fabricante revela las marcas de equipos (por ejemplo, DMG MORI, Mazak) e informes de precisión (por ejemplo, ISO 2768-MK).

PREGUNTAS Y RESPUESTAS: ¿Qué nivel de precisión se puede lograr? - Las piezas de grado aeroespacial generalmente requieren una tolerancia de 0,005 mm, mientras que los implantes médicos pueden incluso necesitar 0,002 mm.

2. Experiencia de materiales y certificaciones de cumplimiento

Diferentes industrias tienen estrictas especificaciones de materiales:

- Aeroespacial: las aleaciones de titanio y las aleaciones de alta temperatura (por ejemplo, Inconel 718) requieren la certificación NADCAP.

- Dispositivos médicos: el acero inoxidable 316L y las aleaciones de cobalto-cromo requieren la certificación del sistema de gestión de calidad ISO 13485.

- Automotriz: las aleaciones de aluminio y las piezas de pulvimetalurgia requieren la certificación IATF 16949.

⚠️ Los fabricantes sin certificaciones pueden no proporcionar informes de trazabilidad de materiales, ¡lo que presenta riesgos extremadamente altos!

3. Control de calidad y capacidades de prueba

La clave es comprobar si el fabricante está equipado con con máquinas de medición de coordenadas (CMM), perfilómetros ópticos y probadores de rugosidad. Los proyectores 2D ya no pueden satisfacer las necesidades de medición de precisión.

Caso de estudio: Un proveedor automovilístico alemán sufrió más de 1 millón de yuanes en pérdidas debido a devoluciones de productos por lotes, causadas por la falta de detección de una desviación del perfil de 0,01 mm.

4. Equilibrio entre producción a gran escala y flexible ⚖️

- Producción de lotes grandes: centrarse en líneas de producción automatizadas (con carga / descarga robótica) y capacidad de producción (capacidad mensual superior a 1 millón de piezas).

- Producción de lotes pequeños y múltiples variedades: Evalúe el sistema de cambio rápido de troqueles (SMED) y el sistema de programación de producción ERP.

✅ Los excelentes fabricantes pueden manejar simultáneamente pedidos a granel de 1.000 piezas y pruebas de prototipos de 50 piezas, con una desviación del tiempo de entrega de menos de 3 días.

5. Optimización de costos y capacidades de diseño colaborativo

Los fabricantes verdaderamente profesionales intervendrán en la fase de diseño:

- Recomendar sustituciones de materiales (por ejemplo, usar acero 4140 en lugar de 4340, que ofrece una resistencia similar pero reduce los costos en un 20%).

- Optimice las estructuras de las piezas para reducir el tiempo de mecanizado (por ejemplo, evitando agujeros profundos y esquinas afiladas).

- Proporcionar informes de análisis de DFM (Diseño para la Fabricación).

¡Evite estos escollos! 3 Tipos de Fabricantes Problemáticos

1. Equipo anticuado pero afirmaciones falsas de alta precisión

Usando máquinas herramienta de segunda mano de 10 años mientras se exagera la precisión (por ejemplo, reclamando 0,001 mm sin un informe de calibración láser), las fluctuaciones reales del mecanizado alcanzan los 0,02 mm.

2. Trampas de bajo precio

¿La cotización es un 30% inferior al precio de mercado? Esto puede indicar:

- Uso de materiales no estándar (por ejemplo, reemplazando los estándares ASTM con estándares nacionales).

- Omisión de tratamiento térmico / tratamiento de superficies (por ejemplo, reducción de costos al omitir los procesos de nitruración).

3. Manejo caótico

Falta de un sistema MES para seguir el progreso de la producción, retrasos imprevistos en la entrega y dificultad para rastrear problemas de calidad.

Datos Exclusivos: Valor Oculto de un Buen Fabricante

De acuerdo con las pruebas de la industria, elegir un fabricante de primer nivel puede lograr:

- Una reducción del 70% en la tasa de chatarra (del 5% al 1,5%).

- Un ahorro del 30% en los costos generales (a través de la optimización de procesos y la reducción del retrabajo).

- Un acortamiento del 50% de los ciclos de I + D (evitando las iteraciones de diseño a través de la colaboración DFM).

Recomendación del autor: ¡La inspección de fábrica en el sitio + la producción de prueba en lotes pequeños son clave!

Centrarse en el estado de mantenimiento del equipo del taller, la estandarización de los procesos de inspección de calidad y las normas de operación de los empleados (por ejemplo, si siguen los SOP).

English

English Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque