Mengapa begitu sulit untuk memilih produsen untuk mesin suku cadang mekanis presisi?

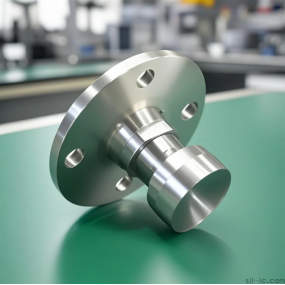

Bagian mekanis yang presisi adalah "jantung" dari industri manufaktur peralatan kelas atas. Mulai dari perangkat medis kecil dan komponen kedirgantaraan hingga bagian inti besar mesin otomotif, persyaratan presisi mereka sering diukur dalam mikron. Memilih pabrikan yang salah dapat menyebabkan konsekuensi kecil seperti pengikisan bagian dan biaya yang melonjak, atau bahkan masalah besar seperti penundaan proyek dan kecelakaan keselamatan. Namun, ada banyak produsen di pasar dengan berbagai kemampuan - bagaimana Anda dapat dengan cepat mengidentifikasi pemasok yang andal?

5 Kemampuan Inti Produsen Terpercaya

1. Peralatan Teknis dan Jaminan Presisi

Pemesinan presisi kelas atas bergantung pada peralatan seperti pusat pemesinan CNC 5-sumbu, pusat senyawa turn-mill tipe Swiss, dan mesin pemesinan pelepasan listrik kawat (WEDM). Perhatikan apakah pabrikan mengungkapkan merek peralatan (misalnya, DMG MORI, Mazak) dan laporan presisi (misalnya, standar ISO 2768-MK).

T & J: Tingkat presisi apa yang dapat dicapai? - Bagian kelas dirgantara biasanya membutuhkan toleransi 0,005mm, sedangkan implan medis bahkan mungkin membutuhkan 0,002mm.

2. Keahlian Material dan Sertifikasi Kepatuhan

Industri yang berbeda memiliki spesifikasi bahan yang ketat:

- Aerospace: Paduan titanium dan paduan suhu tinggi (misalnya, Inconel 718) memerlukan sertifikasi NADCAP.

- Perangkat medis: stainless steel 316L dan paduan kobalt-kromium memerlukan sertifikasi sistem manajemen mutu ISO 13485.

- Otomotif: Paduan aluminium dan bagian metalurgi bubuk memerlukan sertifikasi IATF 16949.

⚠️ Produsen tanpa sertifikasi mungkin gagal memberikan laporan ketertelusuran material, yang menimbulkan risiko yang sangat tinggi!

3. Kemampuan Kontrol dan Pengujian Kualitas

Kuncinya adalah memeriksa apakah pabrikan dilengkapi dengan mesin pengukur koordinat (CMMs), profilometer optik, dan penguji kekasaran. Proyektor 2D tidak bisa lagi memenuhi kebutuhan pengukuran presisi.

Studi Kasus: Seorang pemasok otomotif Jerman menderita kerugian lebih dari 1 juta yuan karena pengembalian produk batch, yang disebabkan oleh kegagalan pabrikan untuk mendeteksi penyimpangan profil 0,01mm.

4. Keseimbangan Antara Produksi Skala Besar dan Fleksibel ⚖️

- Produksi batch besar: Fokus pada jalur produksi otomatis (dengan pemuatan / pembongkaran robot) dan kapasitas produksi (kapasitas bulanan melebihi 1 juta keping).

- Produksi multi-varietas batch kecil: Mengevaluasi sistem perubahan die cepat (SMED) dan sistem penjadwalan produksi ERP.

✅ Produsen yang sangat baik dapat menangani pesanan massal 1.000 potong dan uji coba prototipe 50 potong secara bersamaan, dengan penyimpangan waktu pengiriman kurang dari 3 hari.

5. Optimalisasi Biaya dan Kemampuan Desain Kolaboratif

Produsen yang benar-benar profesional akan campur tangan dalam fase desain:

- Merekomendasikan substitusi material (misalnya, menggunakan 4140 baja, bukan 4340, yang menawarkan kekuatan serupa tetapi mengurangi biaya sebesar 20%).

- Optimalkan struktur bagian untuk mengurangi waktu pemesinan (misalnya, menghindari lubang yang dalam dan sudut tajam).

- Menyediakan laporan analisis DFM (Desain untuk perusahaan).

Hindari Jebakan Ini! 3 Jenis Produsen Bermasalah

1. Peralatan usang tetapi klaim palsu presisi tinggi

Menggunakan alat mesin bekas berusia 10 tahun sambil melebih-lebihkan presisi (misalnya, mengklaim 0,001mm tanpa laporan kalibrasi laser) fluktuasi pemesinan yang sebenarnya mencapai 0,02mm.

2. Perangkap harga rendah

Apakah kutipan 30% lebih rendah dari harga pasar? Ini mungkin menunjukkan:

- Penggunaan bahan non-standar (misalnya, mengganti standar ASTM dengan standar nasional).

- Penerimaan perlakuan panas / perlakuan permukaan (misalnya, memotong biaya dengan melewatkan proses nitridasi).

3. Manajemen kacau

Kurangnya sistem MES untuk melacak kemajuan produksi keterlambatan pengiriman yang tidak terduga dan kesulitan dalam melacak masalah kualitas.

Data Eksklusif: Nilai Tersembunyi dari Produsen yang Baik

Menurut tes industri, memilih produsen tingkat atas dapat mencapai:

- Pengurangan 70% dalam tingkat memo (dari 5% menjadi 1,5%).

- Penghematan 30% dalam biaya keseluruhan (melalui optimasi proses dan pengurangan pengerjaan ulang).

- Penyingkat 50% siklus R & D (menghindari iterasi desain melalui kolaborasi DFM).

Rekomendasi Penulis: Inspeksi Pabrik di Tempat + Produksi Percobaan Batch Kecil Adalah Kunci!

Fokus pada status pemeliharaan peralatan bengkel, standarisasi proses inspeksi kualitas, dan norma operasi karyawan (misalnya, apakah mereka mengikuti SOP).

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque