Kontrol Biaya untuk CNC High-Speed Machine Mirror Finishing: Tips Praktis untuk Menghemat 30%

Sebagai blogger teknis dengan pengalaman bertahun-tahun di industri manufaktur, saya sering ditanya: "Finishing cermin CNC menawarkan kualitas yang sangat baik, tetapi bagaimana jika biayanya terlalu tinggi?" Ini bukan hanya masalah bagi pemilik bisnis tetapi juga faktor kunci yang mempengaruhi daya saing. Faktanya, dengan mengoptimalkan proses dan strategi, sangat mungkin untuk mengurangi biaya secara signifikan sambil memastikan kualitas. Hari ini, saya akan menggabungkan pengalaman praktis untuk membantu Anda memecahkan masalah biaya!

Dari Mana Biaya Berasal? Pertama, Analisis Komponen Inti

Biaya finishing cermin mesin kecepatan tinggi CNC tidak ditentukan oleh satu faktor tetapi oleh akumulasi beberapa tautan:

- Konsumsi dan Penyusutan Energi Peralatan: Biaya konsumsi dan pemeliharaan listrik alat-alat mesin presisi tinggi menyumbang sekitar 20-30% dari total biaya.

- Penggunaan Alat: Alat berlian tahan lama tetapi memiliki harga satuan yang tinggi. Biaya penggantian alat selama penggunaan jangka panjang bisa mencapai 15-25%.

- Tingkat Memo Bahan: Kesalahan pemrosesan atau parameter yang tidak tepat menyebabkan bahan limbah, menghasilkan pemborosan biaya material 10-20%.

- Tenaga Kerja dan Waktu: Operator yang terampil memerintahkan gaji tinggi, dan penyelesaian cermin membutuhkan beberapa proses, dengan biaya jam kerja terhitung lebih dari 30%.

Pandangan Saya: Kontrol biaya bukan tentang "menurunkan harga" secara membabi buta tetapi tentang mengurangi pemborosan melalui optimasi teknis. Misalnya, meskipun alat berkinerja tinggi membutuhkan investasi awal yang lebih tinggi, mereka dapat lebih menghemat biaya penggantian dalam jangka panjang.

⚙️ Empat Strategi Pengurangan Biaya Utama: Dari Proses ke Manajemen

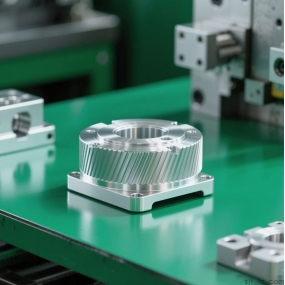

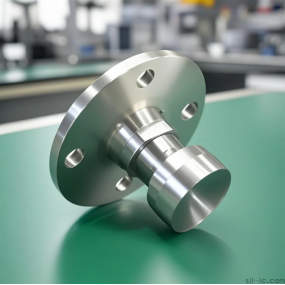

1. Optimalkan Pemilihan dan Penggunaan Alat

Alat berlian adalah pilihan pertama untuk finishing cermin, tetapi biayanya dapat dikurangi melalui metode berikut:

- Perpanjang Kehidupan Alat: Dengan mengadopsi teknologi pelapisan dan penggilingan ulang secara teratur, alat berlian tunggal dapat digiling 6-15 kali, mengurangi frekuensi pembelian alat baru.

- Cocokkan Bahan dengan Alat: Keausan alat minimal saat memproses aluminium, sedangkan baja tahan karat membutuhkan alat dengan kekerasan yang lebih tinggi untuk menghindari keausan yang disebabkan oleh penggunaan yang tidak tepat.

2. Perbaiki Manajemen Parameter Pemrosesan

Pengaturan parameter yang tidak tepat tidak hanya mempengaruhi kualitas tetapi juga secara langsung meningkatkan biaya:

- Kecepatan Pemotongan dan Tingkat Pakan: Misalnya, saat melakukan finishing cermin pada bagian besi, mengontrol kecepatan poros pada 10.000-20.000 r / menit dan laju umpan pada 300-500 mm / menit dapat mengurangi beban alat dan konsumsi energi.

- Mengadopsi Tingkat Penghapusan Bahan Konstan: Hindari perubahan beban mendadak melalui strategi pemrograman (seperti penggilingan trochoidal) untuk mengurangi tingkat memo.

3. Kurangi Memo dan Pengerjaan Ulang

Scrap adalah pembunuh biaya yang tidak terlihat:

- Teknologi Pemantauan Waktu Nyata: Manfaatkan fungsi deteksi online dari sistem CNC untuk segera menyesuaikan ketika penyimpangan ditemukan selama pemrosesan, hindari penggosokan batch.

- Standarisasi Aliran Proses: Operasi bertahap dari pemesinan kasar hingga finishing (misalnya, semi-finishing terlebih dahulu, kemudian finishing cermin) dapat meningkatkan konsistensi dan mengurangi kesalahan.

4. Otomasi dan Peningkatan Cerdas

Berinvestasi dalam otomatisasi menghemat tenaga dan usaha dalam jangka panjang:

- Pemrosesan Otomatis CNC: Kurangi intervensi manual, turunkan biaya gaji, dan tingkatkan efisiensi lebih dari 30%.

- Pemeliharaan Prediktif: Menganalisis status peralatan melalui pengumpulan data, mengganti suku cadang terlebih dahulu, dan menghindari kerugian waktu henti.

Data dan Wawasan Eksklusif: Mengapa Metode Ini Berhasil?

Berdasarkan pengalaman proyek saya, pabrik suku cadang mobil mencapai hasil berikut dengan mengintegrasikan strategi di atas:

- Pengurangan Biaya 32%: Terutama karena masa pakai alat yang diperpanjang (pengurangan 40% dalam penggantian) dan penurunan tingkat memo (dari 15% menjadi 5%).

- 20% Jam Kerja Lebih Pendek: Kecepatan pemrosesan meningkat setelah optimasi parameter, sementara kualitas tetap stabil.

Core Insight: Kontrol biaya adalah proyek sistematis yang membutuhkan integrasi teknologi, manajemen, dan data. Misalnya, "biaya alat" mungkin tampak tetap, tetapi dapat diubah menjadi biaya variabel melalui penggilingan ulang dan pengoptimalan seleksi. Selain itu, saat membuat konten untuk situs web baru untuk meningkatkan peringkat pencarian, dengan fokus pada titik nyeri praktis seperti itu (misalnya, "pengendalian biaya") memudahkan untuk menarik pengguna yang ditargetkan dan meningkatkan tingkat konversi.

❓ FAQ: Tanya Jawab Cepat

T: Apakah perlu menggunakan peralatan mahal untuk finishing cermin?

J: Tidak sama sekali! Alat mesin presisi menengah juga dapat menghasilkan hasil berkualitas tinggi melalui optimasi parameter dan manajemen alat; kuncinya adalah adaptasi proses.

Pikiran Akhir: Persaingan masa depan dalam industri manufaktur akan bergantung pada keseimbangan antara biaya ramping dan kualitas. Meskipun finishing cermin CNC adalah kelas atas, usaha kecil dan menengah juga dapat dengan mudah menguasainya melalui peningkatan cerdas. Jika Anda memiliki lebih banyak masalah terkait biaya, jangan ragu untuk berkomunikasi!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque