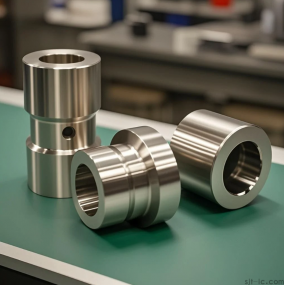

Halo semuanya! Editor telah memperhatikan bahwa banyak teman menemukan deformasi sebagai masalah yang paling membuat frustrasi ketika pemesinan tabung berongga dengan CNC - terutama tabung berdinding tipis. Kesalahan kecil dapat menyebabkan penyimpangan melengkung atau dimensi, membuat tingkat memo melonjak... Jadi, bagaimana tepatnya kita bisa menyelesaikan ini? Hari ini, mari kita bicara tentang bagaimana mengontrol deformasi dan menjamin presisi pemesinan melalui optimasi proses dan teknik praktis!

I. Penyebab Inti Deformasi pada Mesin Tabung Berongga

Deformasi selama pemesinan tabung berongga terutama terkait dengan tegangan material, metode penjepitan, dan parameter pemotongan. Misalnya, meskipun tabung berongga paduan aluminium ringan dan memiliki konduktivitas termal yang baik, kekakuannya relatif rendah, membuatnya rentan terhadap getaran di bawah gaya pemotongan selama pemesinan. Tabung berdinding tipis bahkan lebih sensitif: jika alat dipilih secara tidak benar atau pendinginan tidak mencukupi, deformasi termal dan deformasi mekanis akan tumpang tindih, mengakibatkan ketebalan dinding yang tidak rata atau bahkan ovalitas yang berlebihan.

Poin kunci:

- Pelepasan sisa tegangan internal pada bahan (terutama untuk tabung yang digulung atau diekstrusi)

- Deformasi plastik lokal yang disebabkan oleh distribusi gaya penjepitan yang tidak merata

- Kesalahan ekspansi termal karena akumulasi panas pemotongan

II. 5 Teknik Praktis untuk Mengontrol Deformasi

1. Optimalkan Solusi Penjepit

Hindari langsung menjepit tabung berdinding tipis dengan chuck tiga rahang tradisional. Sebagai gantinya, gunakan perlengkapan fleksibel atau cangkir hisap vakum untuk mendistribusikan tekanan secara merata. Untuk tabung panjang, tambahkan dukungan tambahan multi-titik untuk mengurangi getaran di bagian yang menjorok. Editor merekomendasikan untuk mencaplok tabung sebelum menjepit untuk melepaskan tekanan internal!

2. Seleksi Alat dan Parameter

Prioritaskan alat dengan tepi pemotongan tajam dan sudut penggaruk besar untuk mengurangi resistensi pemotongan. Untuk parameter, mengadopsi strategi kecepatan spindle tinggi, ke dalaman pemotongan kecil, dan kecepatan umpan cepat untuk meminimalkan input panas. Misalnya, untuk tabung berongga paduan aluminium, disarankan untuk menggunakan kecepatan spindle 6000 rpm, umpan per gigi 0.05-0.1 mm, dan ke dalaman pemotongan tidak melebihi 40% dari ketebalan dinding.

3. Pendinginan dan Pelumasan

Sangat penting untuk menggunakan alat pendingin internal atau sistem pendingin kabut! Menyemprotkan pendingin langsung ke area pemotongan dapat mengontrol suhu secara efektif. Saat memesankan tabung berongga stainless steel, disarankan untuk menggunakan pendingin berbasis minyak khusus yang mengandung aditif tekanan ekstrem untuk mencegah pengerasan bahan yang bekerja.

4. Strategi Permesinan Berlapis

Untuk lubang dalam atau struktur kompleks, adopsi pemotongan berlapis multi-proses: pertama lakukan pemesinan kasar dengan tunjangan yang dipesan, lalu selesaikan pemesinan ke dimensi yang diperlukan. Misalnya, pertama-tama lepaskan sebagian besar bahan dengan ke dalaman pemotongan yang relatif besar, dan terakhir gunakan jalur alat akhir untuk memperbaiki deformasi dan memastikan stabilitas dimensi ~

5. Koreksi dan Inspeksi Pasca Pemrosesan

Setelah pemesinan, penghilang stres getaran atau koreksi dingin dapat digunakan untuk mengatasi deformasi kecil. Untuk pemeriksaan presisi, selain kaliper konvensional, disarankan untuk menggunakan penguji kebulatan dan mesin pengukur koordinat (CMM) untuk memeriksa keseragaman dan konsentrisitas ketebalan dinding.

Tabel Perbandingan Parameter: Parameter Permesinan yang Direkomendasikan untuk Tabung Berongga dari Bahan Berbeda

| Jenis Bahan | Kecepatan Spindle (rpm) | Tingkat Pakan (mm / menit) | Ke dalaman Pemotongan yang Direkomendasikan (mm) | Metode Pendinginan |

|------------------------|---------------------|---------------------|---------------------------------|----------------------|

| Tabung Paduan Aluminium berdinding tipis | 6000-8000 | 800-1200 | 0.2-0.5 | Pendingin Kabut atau Pendingin Minyak |

| Tabung Berongga Stainless Steel | 2500-4000 | 400-600 | 0.1-0.3 | Pendingin Internal Tekanan Tinggi |

| Tabung Paduan Titanium Presisi | 1500-2500 | 200-400 | 0.05-0.15 | Pendinginan Perendaman Penuh |

AKU AKU AKU. Pertanyaan yang Sering Diajukan (Tanya Jawab)

❓ T: Apa yang harus saya lakukan jika kesalahan lancip selalu terjadi saat pemesinan tabung berongga lubang dalam?

A: Ini mungkin karena masalah konsentrisitas keausan alat atau spindle! Disarankan untuk terlebih dahulu mengkalibrasi runout spindle dengan indikator dial, kemudian mencoba pengeboran melangkah - pra-mesin dengan bit bor pendek terlebih dahulu, secara bertahap beralih ke mata bor yang lebih panjang untuk pembesaran lubang, dan akhirnya selesai dengan reamer untuk presisi ✨.

❓ T: Bagaimana cara menghindari obrolan alat saat mengerjakan tabung berongga berdiameter kecil?

A: Obrolan alat sering disebabkan oleh kekakuan sistem yang tidak mencukupi. Anda dapat mencoba sistem penahan alat peredam getaran (seperti pemegang alat hidrolik) dan mengurangi rasio panjang-ke-diameter overhang. Jika diameter tabung < 10 mm, editor merekomendasikan menggunakan metode pemotongan terbalik (pemesinan dari dalam ke luar) untuk mengurangi deformasi gaya alat!

IV. Wawasan dan Saran Pribadi

Editor percaya bahwa permesinan tabung berongga adalah proyek sistematis - setiap langkah dari persiapan material hingga pasca-pemrosesan memerlukan perencanaan yang matang. Selain parameter teknis, stabilitas lingkungan juga harus dipertimbangkan: misalnya, fluktuasi suhu yang besar di bengkel juga dapat memengaruhi presisi! Untuk produksi massal, penting untuk melakukan inspeksi dimensi penuh pada bagian pertama, dan merancang perlengkapan perkakas khusus jika perlu.

Terakhir, pengingat untuk semua orang: jangan berjuang sendirian saat menghadapi masalah. Mengacu pada pemasok bahan "panduan pemesinan atau produsen alat konsultasi sering menghasilkan hasil dua kali lipat dengan setengah usaha! Semoga pengalaman ini membantu Anda ~ Jika Anda memiliki pertanyaan spesifik, jangan ragu untuk meninggalkan komentar dan berdiskusi!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque