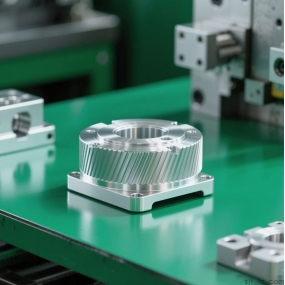

Controllo dei costi per la finitura a specchio della macchina CNC ad alta velocità: consigli pratici per risparmiare il 30%

Come blogger tecnico con anni di esperienza nel settore manifatturiero, mi viene spesso chiesto: "La finitura a specchio CNC offre una qualità eccellente, ma cosa succede se il costo è troppo alto?" Questo non è solo un punto dolente per gli imprenditori, ma anche un fattore chiave che influisce sulla competitività. Infatti, ottimizzando i processi e le strategie, è del tutto possibile ridurre significativamente i costi garantendo la qualità. Oggi combinerò l'esperienza pratica per aiutarti a risolvere il problema dei costi!

Da dove viene il costo? Innanzitutto, analizza i componenti principali

Il costo della finitura a specchio della macchina CNC ad alta velocità non è determinato da un singolo fattore ma dall'accumulo di più collegamenti:

- Consumo energetico e ammortamento delle attrezzature: il consumo di elettricità e i costi di manutenzione delle macchine utensili di alta precisione rappresentano circa il 20-30% del costo totale.

- Usura degli utensili: gli utensili diamantati sono durevoli ma hanno un prezzo unitario elevato. Il costo della sostituzione degli utensili durante l'uso a lungo termine può raggiungere il 15-25%.

- Tasso di scarto del materiale: errori di elaborazione o parametri impropri portano a materiali di scarto, con conseguente spreco del 10-20% dei costi del materiale.

- Lavoro e tempo: gli operatori qualificati comandano salari elevati e la finitura a specchio richiede più processi, con costi orari di lavoro che rappresentano oltre il 30%.

La mia opinione: Il controllo dei costi non riguarda ciecamente "l'abbassamento dei prezzi", ma la riduzione degli sprechi attraverso l'ottimizzazione tecnica. Ad esempio, sebbene gli strumenti ad alte prestazioni richiedano un investimento iniziale più elevato, possono risparmiare di più sui costi di sostituzione a lungo termine.

⚙️ Quattro grandi strategie di riduzione dei costi: dal processo alla gestione

1. Ottimizzare la selezione e l'utilizzo degli strumenti

Gli utensili diamantati sono la prima scelta per la finitura a specchio, ma i loro costi possono essere ridotti attraverso i seguenti metodi:

- Estendere la durata dell'utensile: adottando la tecnologia di rivestimento e la riaffilatura regolare, un singolo utensile diamantato può essere rimacinato 6-15 volte, riducendo la frequenza degli acquisti di nuovi utensili.

Abbina i materiali con gli strumenti: l'usura degli utensili è minima durante la lavorazione dell'alluminio, mentre l'acciaio inossidabile richiede strumenti con maggiore durezza per evitare l'usura causata da un uso improprio.

2. Affinare la gestione dei parametri di elaborazione

Le impostazioni improprie dei parametri non solo influiscono sulla qualità, ma aumentano anche direttamente i costi:

- Velocità di taglio e velocità di avanzamento: ad esempio, quando si esegue la finitura a specchio su parti in ferro, controllare la velocità del mandrino a 10.000-20.000 giri / min e la velocità di avanzamento a 300-500 mm / min può ridurre il carico dell'utensile e il consumo energetico.

- Adottare un tasso costante di rimozione del materiale: evitare improvvisi cambiamenti di carico attraverso strategie di programmazione (come la fresatura trochoidal) per ridurre il tasso di scarto.

3. Riduca lo scarto e la rilavorazione

Il rottame è un killer invisibile dei costi:

- Tecnologia di monitoraggio in tempo reale: utilizzare la funzione di rilevamento online del sistema CNC per regolare immediatamente quando si rilevano deviazioni durante l'elaborazione, evitando la rottamazione dei lotti.

- Standardizzare il flusso di processo: le operazioni di fase dalla lavorazione grezza alla finitura (ad esempio, prima la semilavorazione, poi la finitura a specchio) possono migliorare la coerenza e ridurre gli errori.

4. Automazione e aggiornamenti intelligenti

Investire nell'automazione consente di risparmiare lavoro e fatica nel lungo periodo:

- Lavorazione automatizzata CNC: ridurre l'intervento manuale, ridurre i costi salariali e aumentare l'efficienza di oltre il 30%.

- Manutenzione predittiva: Analizza lo stato delle apparecchiature attraverso la raccolta dei dati, sostituisci le parti in anticipo ed evita perdite di tempo morto.

Dati e approfondimenti esclusivi: perché questi metodi funzionano?

Sulla base della mia esperienza di progetto, una fabbrica di ricambi auto ha raggiunto i seguenti risultati integrando le strategie di cui sopra:

- Riduzione dei costi del 32%: principalmente a causa della maggiore durata dell'utensile (riduzione del 40% delle sostituzioni) e della riduzione del tasso di scarto (dal 15% al 5%).

- Orari di lavoro più brevi del 20%: la velocità di elaborazione è aumentata dopo l'ottimizzazione dei parametri, mentre la qualità è rimasta stabile.

Core Insight: Il controllo dei costi è un progetto sistematico che richiede l'integrazione di tecnologia, gestione e dati. Ad esempio, i "costi degli strumenti" possono sembrare fissi, ma possono essere convertiti in costi variabili attraverso la riaffilatura e l'ottimizzazione della selezione. Inoltre, quando si creano contenuti per un nuovo sito Web per migliorare le classifiche di ricerca, concentrarsi su tali punti dolenti pratici (ad esempio, "controllo dei costi") rende più facile attirare utenti mirati e aumentare i tassi di conversione.

❓ FAQ: Domande e risposte rapide

D: È necessario utilizzare attrezzature costose per la finitura a specchio?

R: Niente affatto! Le macchine utensili di media precisione possono anche produrre risultati di alta qualità attraverso l'ottimizzazione dei parametri e la gestione degli utensili; la chiave è l'adattamento del processo.

Un pensiero finale: la futura concorrenza nell'industria manifatturiera dipenderà dall'equilibrio tra costi magri e qualità. Sebbene la finitura a specchio CNC sia di fascia alta, anche le piccole e medie imprese possono facilmente padroneggiarla attraverso aggiornamenti intelligenti. Se hai più problemi legati ai costi, sentiti libero di comunicare!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque