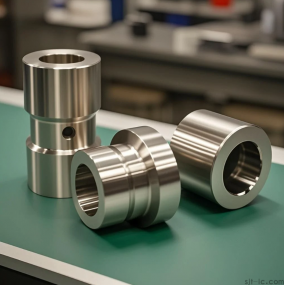

Ciao a tutti! L'editore ha notato che molti amici trovano la deformazione il problema più frustrante quando si lavorano tubi cavi con CNC, in particolare tubi a parete sottile. Un piccolo errore può portare a deformazioni o deviazioni dimensionali, facendo salire il tasso di scarto... Quindi, come possiamo risolvere esattamente questo? Oggi parliamo di come controllare la deformazione e garantire la precisione della lavorazione attraverso l'ottimizzazione del processo e tecniche pratiche!

I. Cause principali della deformazione nella lavorazione di tubi cavi

La deformazione durante la lavorazione del tubo cavo è principalmente correlata allo stress del materiale, ai metodi di serraggio e ai parametri di taglio. Ad esempio, sebbene i tubi cavi in lega di alluminio siano leggeri e abbiano una buona conduttività termica, la loro rigidità è relativamente bassa, rendendoli soggetti a vibrazioni sotto le forze di taglio durante la lavorazione. I tubi a parete sottile sono ancora più sensibili: se l'utensile è selezionato in modo improprio o il raffreddamento è insufficiente, la deformazione termica e la deformazione meccanica si sovrappongono, con conseguente spessore della parete irregolare o addirittura eccessiva ovalità.

Punti chiave:

- Rilascio di tensioni interne residue nei materiali (in particolare per tubi laminati o estrusi)

- Deformazione plastica locale causata da una distribuzione non uniforme della forza di serraggio

- Errori di dilatazione termica dovuti all'accumulo di calore di taglio

II. 5 Tecniche pratiche per controllare la deformazione

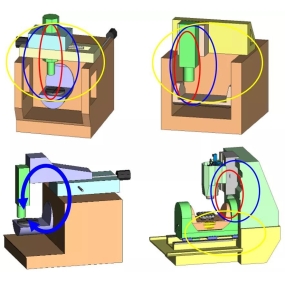

1. Ottimizzare le soluzioni di serraggio

Evitare di bloccare direttamente i tubi a parete sottile con i tradizionali mandrini a tre ganasce. Invece, utilizzare dispositivi flessibili o ventose a vuoto per distribuire uniformemente la pressione. Per tubi lunghi, aggiungere supporti ausiliari multipunto per ridurre le vibrazioni nella sezione sporgente. L'editor consiglia di ricottura dei tubi prima del serraggio per rilasciare lo stress interno!

2. Strumento e selezione dei parametri

Dare priorità agli utensili con taglienti affilati e ampi angoli di inclinazione per ridurre la resistenza al taglio. Per i parametri, adottare una strategia di alta velocità del mandrino, piccola profondità di taglio e velocità di avanzamento rapida per ridurre al minimo l'apporto di calore. Ad esempio, per i tubi cavi in lega di alluminio, si consiglia di utilizzare una velocità del mandrino di 6000 giri / min, un'alimentazione per dente di 0.05-0 0,1 mm e una profondità di taglio non superiore al 40% dello spessore della parete.

3. Raffreddamento e lubrificazione

È essenziale utilizzare strumenti di raffreddamento interni o sistemi di raffreddamento a nebbia! Spruzzare il refrigerante direttamente sull'area di taglio può controllare efficacemente la temperatura. Quando si lavorano tubi cavi in acciaio inossidabile, è consigliabile utilizzare refrigeranti specializzati a base di olio contenenti additivi a pressione estrema per evitare l'indurimento del materiale.

4. Strategia di lavorazione a strati

Per fori profondi o strutture complesse, adottare il taglio a strati multi-processo: prima eseguire la lavorazione grezza con tolleranze riservate, quindi terminare la lavorazione alle dimensioni richieste. Ad esempio, rimuovere prima la maggior parte del materiale con una profondità di taglio relativamente grande e infine utilizzare un percorso dell'utensile di finitura per correggere la deformazione e garantire la stabilità dimensionale ~

5. Correzione e ispezione post-elaborazione

Dopo la lavorazione, è possibile utilizzare la riduzione dello stress vibratorio o la correzione a freddo per affrontare deformazioni minori. Per un'ispezione di precisione, oltre alle pinze convenzionali, si consiglia di utilizzare un tester di rotondità e una macchina di misurazione a coordinate (CMM) per controllare l'uniformità e la concentricità dello spessore della parete.

Tabella di confronto dei parametri: parametri di lavorazione raccomandati per tubi cavi di materiali diversi

| Tipo di materiale | Velocità del mandrino (giri / min) | Velocità di avanzamento (mm / min) | Profondità di taglio consigliata (mm) | Metodo di raffreddamento |

|------------------------|---------------------|---------------------|---------------------------------|----------------------|

| Tubo in lega di alluminio a parete sottile | 6000-8000 | 800-1200 | 0.2-0.5 | Raffreddamento a nebbia o raffreddamento ad olio |

| Tubo cavo in acciaio inossidabile | 2500-4000 | 400-600 | 0.1-0.3 | Raffreddamento interno ad alta pressione |

| Tubo di precisione in lega di titanio | 1500-2500 | 200-400 | 0.05-0.15 | Raffreddamento a immersione completa |

III. Domande frequenti (Q & A)

❓ D: Cosa devo fare se si verificano sempre errori di conicità durante la lavorazione di tubi cavi a foro profondo?

A: Ciò può essere dovuto all'usura dell'utensile o a problemi di concentricità del mandrino! Si consiglia di calibrare prima il runout del mandrino con un indicatore di quadrante, quindi provare prima la perforazione a gradini - pre-macchina con una punta corta, passare gradualmente a punte più lunghe per l'ingrandimento del foro e infine terminare con un alesatore per la precisione ✨.

❓ D: Come evitare le vibrazioni degli utensili durante la lavorazione di tubi cavi di piccolo diametro?

R: Le vibrazioni degli utensili sono spesso causate da un'insufficiente rigidità del sistema. Puoi provare un sistema di tenuta degli utensili antivibrazione (come un portautensili idraulico) e ridurre il rapporto lunghezza / diametro della sporgenza. Se il diametro del tubo è <10 mm, l'editor consiglia di utilizzare il metodo di taglio inverso (lavorazione dall'interno verso l'esterno) per ridurre la deformazione della forza dell'utensile!

IV. Approfondimenti e suggerimenti personali

L'editore ritiene che la lavorazione del tubo cavo sia un progetto sistematico: ogni passaggio dalla preparazione del materiale alla post-lavorazione richiede un'attenta pianificazione. Oltre ai parametri tecnici, dovrebbe essere considerata anche la stabilità ambientale: ad esempio, anche grandi fluttuazioni di temperatura in officina possono influire sulla precisione! Per la produzione di massa, è essenziale condurre un'ispezione full-dimensionale del primo pezzo e, se necessario, progettare attrezzature specializzate.

Infine, un promemoria per tutti: non lottare da solo quando si incontrano problemi. Fare riferimento alle guide di lavorazione dei fornitori di materiali o consultare i produttori di utensili spesso produce il doppio del risultato con metà dello sforzo! Spero che queste esperienze ti aiutino ~ Se hai domande specifiche, sentiti libero di lasciare un commento e discutere!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque