なぜあなたの新エネルギー車(NEV)はスムーズで耐久性があるのですか?その秘密は完全にCNC精密加工にあります!多くのメーカーがバッテリーやインテリジェントシステムの面で激しく競争していることに気づきましたが、彼らはコアコンポーネントの製造を見落としています。実際、わずか0.0 1 mmの精度偏差は航続距離や安全性に影響を与える可能性があります!今日は、トップ工場があなたに知らせたくない技術的な詳細について掘り下げてみましょう!

NEV製造がCNC加工に課す特別な要件は何ですか?

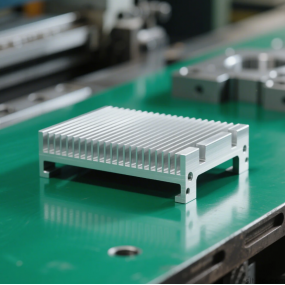

従来の燃料車と比較して、NEVは軽量設計と放熱効率に重点を置く必要があります!例えば、モーターハウジングは薄くて軽くて頑丈でなければならず、そうでないと出力が低下します。バッテリーモジュールブラケットには、過熱を防止するための精密な放熱穴が必要です。

私は以前、アルミ合金ダイカストと5軸加工を組み合わせた会社で働いたことがあり、部品の重量を直接30%削減しました!彼らはまた、マイクロチャネル設計により放熱効率を25%改善しました。それらは確かな結果ですね?

5つの主要技術の分析

材料の選択: NEVは一般的に、軽量化のためにアルミニウム合金、構造部品のためにステンレス鋼、高強度部品のためにチタン合金を使用します。例えば、テスラのモーターハウジングは606 1アルミニウム合金で作られており、変形を防ぐために加工中に温度を制御する必要があります!

2.精密加工プロセス:

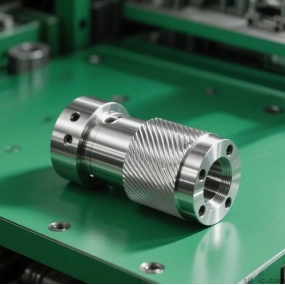

-5軸加工:複雑な曲面を1回のセットアップで完成させ、エラーを最小限に抑えることができます!例えばスクロールプレートを加工する場合、精度は0.0 01 mmに達することがあります。

ターンミルコンポジット:日本のOKUMAのような機械は、旋削、穴あけ、フライス加工を一度に行うことができ、3つの別々のセットアップステップを省略できます。

3.品質管理:上限の工場はすべて等位の測定機械(0.0 009 mmの精密と)および粗さのテスターを使用します-私は個人的に労働者が各バッチのための見本抽出の点検を行なうのを見、全体のバッチはテストデータが失敗すれば廃棄されます!

4.スマートな製造システム:

-フルプロセスCAD/CAMコラボレーション:加工経路を事前にシミュレートし、生産開始前に92%の欠陥を特定できます。

アダプティブマシニング: AIは工具の摩耗に基づいてパラメータを自動的に調整し、生産中のシャットダウンを回避します。

5.表面処理: NEV部品はしばしば陽極酸化(耐食性のため)またはマイクロアーク酸化(硬度の向上のため)が必要です-この最終ステップを過小評価しないでください。それは直接サービスライフに影響します!

産業アプリケーションケースの比較

|部品タイプ|従来の加工のペインポイント|革新的なCNCソリューション|性能向上|

|---------------------|---------------------------------------|-----------------------------------|-----------------------------------|

|モーターハウジング|重量が重く、放熱性が低い|5軸フライス加工+マイクロチャネル設計|30%の軽量化、25%の放熱性向上|

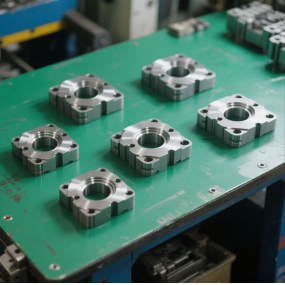

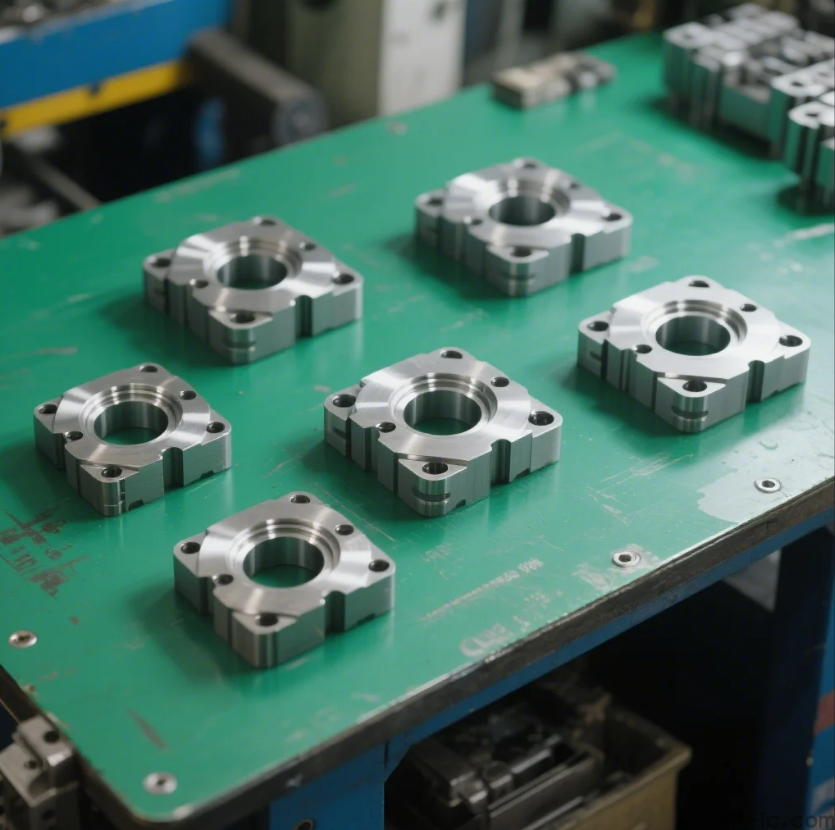

|バッテリーモジュールブラケット|組み立てエラー率が高い|ターンミル複合ワンピース成形|漏れ率<0.3%|

|ギアボックス部品|騒音が大きく、寿命が短い|精密ボーリング+鏡面研磨|40%の騒音低減|

私のアドバイス:信頼できる加工工場を選ぶ方法は?

企業の購入者や技術者の場合は、以下の点を心に留めておいてください:

-設備の点検:工場には、日本のMazak、ドイツのDMG MORIなどの5軸機械と精密検査機器が必要です。

経験について尋ねる: BYDやLeapmotorなどのNEVブランドにサービスを提供してきた工場を優先します(NEVプロジェクトでの実績がある)。

-テストサンプル: DFM(製造性のための設計)の分析を要求して下さい-自由なレポートは工場の専門性を明らかにすることができます!

お金を節約するために小さな資格のない工場を選ぶことは決してありません!私の友人は、コストを削減するために認定されていない工場を選択しましたが、バッテリーブラケットの穴の位置が0.5 mmずれてしまいました。車両全体が再作業を必要とし、100万元の損失が発生しました。。。

最終的な考え: CNC加工は単に「切断」についてではありません。NEV時代には、プロトタイプに3 Dプリントを使用したり、精密仕上げにCNCを使用したり、インテリジェントな品質検査など、より多くの過程を統合する必要があります。将来のトレンドは間違いなくナノスケールの精度+完全自動化になるでしょう。工場がすぐに設備をアップグレードしなければ、本当に取り残されることになります!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque