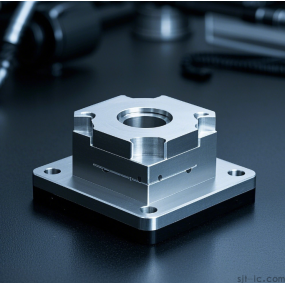

CNC 가공에 관해서는 왜 공장 10곳 중 9곳이 알루미늄 합금을 사용합니까? 처음에는 이 소재가 부드럽고 다루기 쉽다고도 생각했는데 일단 기계에 올려놓으면 공구 접착, 가장자리 쌓기, 치수 불안정 등의 문제가 튀어나왔다... 정말 답답했어요! 하지만 어떤 친구들이 빠르고 고품질의 가공 결과를 원한다면 어떻게 해야 할까요? 오늘, 저는 이러한 함정을 피하기 위해 자주 사용하는 실용적인 팁을 모든 사람들과 공유해야 합니다!

먼저, 알루미늄 합금의 특별한 점에 대해 이야기해 봅시다. 가볍고 강도가 좋고 부식에 강하기 때문에 항공우주 및 전자 장치에 널리 사용됩니다. 그러나 가공 중 "공구 접착" 문제는 정말 성가십니다. 알루미늄은 부드럽고 용융점(약 660℃)이 낮기 때문에 회전 속도가 느릴 때 공구가 끈적거리는 경향이 있습니다. 아래는 일반적인 알루미늄 합금 모델의 가공 특성을 비교한 것입니다.

| 모델 | 인장 강도 (MPa) | 경도 (HB) | 가공 난이도 | 적용 가능한 시나리오 |

| ------ | ---------------------- | ------------- | -------------------- | ----------------------------- |

| 6061 | 약 310 | 60-150 | ⭐⭐| 구조 부품, 하우징 |

| 7075 | 약 570 | 60-150 | ⭐⭐⭐⭐ | 항공우주, 고압 부품 |

| 5052 | 약 230 | 60-150 | ⭐ | 녹 저항성이 높은 구성 요소 |

표에서 볼 수 있듯이 7075는 강도가 높지만 가공 난이도도 훨씬 더 큽니다! 저는 이것을 어렵게 배웠습니다. 일반 고속 강철 도구를 사용하여 기계 7075를 사용했을 때 공구 팁 마모가 엄청나게 빨랐습니다. 나중에 공정을 안정시키기 위해 시멘트 카바이드 공구로 바꿨는데, 등유 냉각과 함께 고속 회전 속도(3000~10000r/min 권장)를 사용하는 것이 필수적이었습니다. 그렇지 않으면 공구 접착이 몇 분 안에 발생합니다.

그래서 문제는, 어떻게 올바른 도구와 매개 변수를 선택할 것인가 하는 것입니다. 저는 이 세 가지 요령이 매우 실용적이라고 생각합니다.

1. 도구를 거르지 마십시오. 시멘트 카바이드를 베이스로 사용하십시오. 표면 요구 사항이 높은 부품의 경우 다이아몬드 코팅도 필요합니다!

2. 회전 속도를 높이는 데 주저하지 마십시오. 알루미늄은 고속을 두려워하지 않습니다. 속도가 높을수록 축적된 가장자리를 줄일 수 있습니다.

3. 적절한 냉각을 보장합니다. 최소 수량 윤활(MQL) 또는 알루미늄 합금 전용 절삭액이 필요합니다. 때로는 공기 냉각이 충분하지 않습니다!

그건 그렇고, 얇은 벽의 부품은 훨씬 더 문제가 있습니다. 절삭력이 너무 크면 변형되는 경향이 있습니다. 내 접근 방식은 여러 패스가 있는 작은 절단 깊이를 사용하고 0.5~2mm 사이의 축 절단 깊이(a)를 제어하고 보조 지지용 고정장치를 사용하는 것입니다. 또한 한 영역에서 열 집중을 방지하기 위해 프로그래밍할 때 도구 경로에 주의를 기울이십시오!

마지막으로 몇 가지 경험을 공유하겠습니다. 저는 많은 공장에서 비용을 절약하기 위해 낮은 회전 속도와 큰 피드를 사용하여 강제 기계 알루미늄 합금을 사용한다는 것을 알게 되었습니다. .. 그 결과 공구 마모가 빠르고 표면 품질이 좋지 않으며 재작업 시간이 가공 시간보다 훨씬 깁니다! 비용을 절약하는 진정한 방법은 공정을 재료와 일치시키는 것입니다. 예를 들어 고속 강철 공구를 6061에 사용할 수 있지만 시멘트 카바이드는 7075에 필수적입니다. 그러므로, 맹목적으로 돈을 절약하는 것보다 올바른 방법을 선택하는 것이 훨씬 더 중요합니다!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque