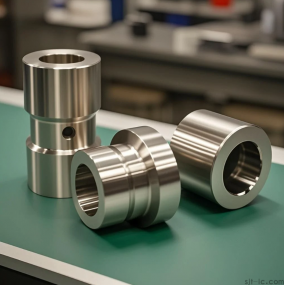

정밀 주조 금형은 고급 제조의 초석이지만 기존 공정은 일반적으로 정밀도 부족, 긴 납품 주기 및 높은 비용이라는 세 가지 주요 문제에 직면합니다. CNC 가공 기술은 디지털 제어를 통해 복잡한 구조, 엄격한 공차(0.01mm) 및 표면 마감에 대한 정밀 주조 금형의 엄격한 요구 사항을 완벽하게 충족합니다.

I. 정밀 주조가 CNC 기술에 의존해야 하는 이유는 무엇입니까?

1. 정밀 보증: CNC 기계는 기존의 수동 금형 수리로 인한 치수 편차를 방지하여 마이크론 수준의 가공을 달성할 수 있습니다.

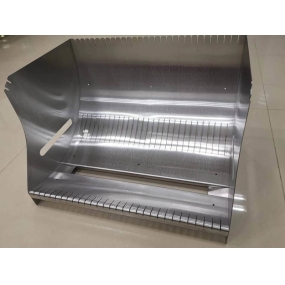

2. 복잡한 구조 처리: 다축 연결(예: 5축 CNC)을 통해 깊은 구멍 및 경사 구멍과 같은 특수 모양의 구조물을 가공할 수 있어 분리선 문제를 줄일 수 있습니다.

3. 재료 적응성: 스테인리스강, 티타늄 합금 및 알루미늄 합금과 같은 일반적인 주조 재료에 적합합니다. 프로그래밍을 통해 파라미터를 조정하여 절삭 효율을 최적화할 수 있습니다.

산업 통찰력: 고급 의료 기기 및 항공 우주 분야에서 정밀 주조 금형의 90%가 기존 공정을 대체하기 위해 CNC 가공을 채택했습니다.

⚙️ II. 정밀 금형용 CNC 가공의 전과정 해석

1. 3D 모델링 및 프로그래밍

- UG 및 Pro/E와 같은 소프트웨어를 사용하여 3D 모델을 생성하고 G-코드를 작성하여 도구 경로를 제어합니다.

- 요점: 공구 경로 계획은 과도한 절단을 방지하고 마감 허용량(일반적으로 0.2-0)을 예약해야 합니다.

2. 거친 가공 및 마감

- 거친 가공은 빠른 재료 제거를 위해 큰 직경의 공구를 사용하고, 마감은 고속 밀링 커터를 사용하여 Ra 0.8m의 표면 마감을 달성합니다.

- 기술 세부 사항: 마감 시 재료의 열 변형을 방지하기 위해 절삭 온도를 제어해야 합니다.

3. 품질 검사 및 사후 처리

- 좌표 측정기(CMM)는 캐비티 공차 및 드래프트 각도 확인에 중점을 두고 전체 차원 검사를 수행합니다.

- 표면 처리: EDM(전기 방전 가공)과 같은 프로세스를 사용하여 질감을 다듬거나 탄을 제거합니다.

III. 산업 응용 시나리오 및 수요 혁신

| 산업 | 핵심 요구사항 | CNC 솔루션 |

|-------------------|-----------------------------------|----------------------------------------|

| 의료 기기 | 무균 표면, 결함 없음 | 거울 연마 + 5축 마이크로 홀 가공 |

| 자동차 부품 | 고온 저항, 고강도 | 카바이드 공구를 이용한 고속 절삭 |

| 항공우주 | 경량 및 구조 통합 | 티타늄 합금의 다축 연결 가공 |

사례 공유: 신에너지 차량 기어 몰드가 5축 CNC 가공을 채택한 후 사용 수명이 50,000 사이클에서 150,000 사이클로 증가했으며 비용은 30% 감소했습니다.

IV. CNC 가공 효율성과 비용을 최적화하는 방법은 무엇입니까?

- 공구 관리: 카바이드 코팅 공구를 사용하여 사용 수명을 20% 이상 연장합니다.

- 프로그래밍 전략: CAM 소프트웨어를 통해 절삭 프로세스를 시뮬레이션하여 유휴 도구 경로를 줄이고 효율성을 15%~30% 향상시킵니다.

- 장비 선택: 중소 배치 생산의 경우 수직 가공 센터(VMC)가 권장되며, 대형 배치 생산의 경우 수평 가공 센터(HMC)가 선호됩니다.

V. 미래 추세: 인텔리전스와 적층 제조의 통합

CNC 기술은 스마트 공장으로 발전하고 있습니다.

- 실시간 모니터링 시스템은 센서를 통한 도구 마모를 예측하고 파라미터를 자동으로 조정합니다.

- 금속 3D 프린팅 + CNC 마감의 복합 공정으로 복잡한 냉각 채널의 통합 제조가 가능합니다.

독점 보기: 향후 5년 내에 AI 기반 적응형 가공이 기존 CNC 프로그래밍 모드의 50%를 대체하여 "제로 조정 생산"을 실현할 것입니다.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque