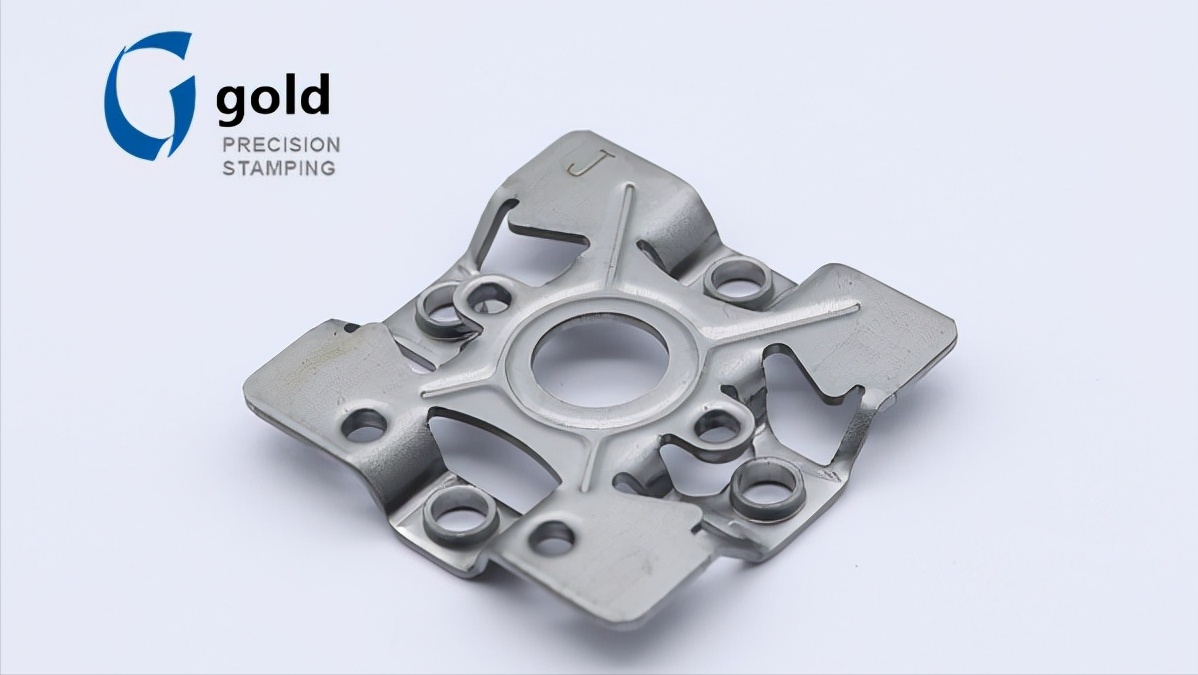

Skont il-forma tal-komponent jew tal-prodott, it-timbru tal-metall jinvolvi diversi proċessi differenti, li kull wieħed minnhom huwa differenti. Dawn il-proċessi jintużaw biex jinkiseb disinn kumpless u metikoluż ta’ partijiet u prodotti f’industriji bħall-ajruspazju, il-prodotti tal-konsumatur, il-karozzi, l-avjazzjoni, l-elettronika, l-ikel u x-xorb, eċċ. Normalment mhuwiex possibbli li jiġi manifatturat komponent bl-użu ta’ metodu wieħed tat-timbru tal-metall, peress li kull proċess jinvolvi l-ħolqien ta’ disinn speċifiku.

Ħafna tekniki tat-timbru jinvolvu proċessi bħall-estrużjoni, it-tixrid, u l-ippressar tal-kustilji. Kull teknoloġija tinvolvi taħlita ta’ diversi proċessi biex jinkisbu l-komponenti meħtieġa. Dawn il-metodi kollha jitwettqu f’temperatura tal-kamra, li tipikament jinvolvu sħana minima jew żero. It-timbru tal-hardware huwa proċess tipiku ta’ manifattura li jifforma l-kesħa li jinvolvi l-użu ta’ diversi għodod u tagħmir, bħall-magni tat-timbru (pressjonijiet tat-timbru), moldi, eċċ., biex jiffurmaw forom u dehriet kumplessi.

Fid-dawl ta’ dan, se niddiskutu wħud mill-aktar proċessi popolari tat-timbru tal-hardware użati mill-manifatturi.

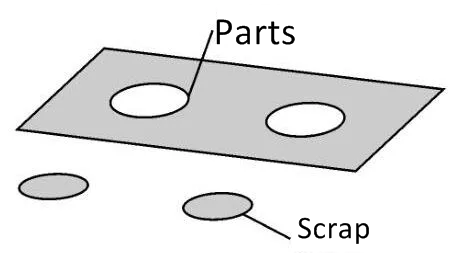

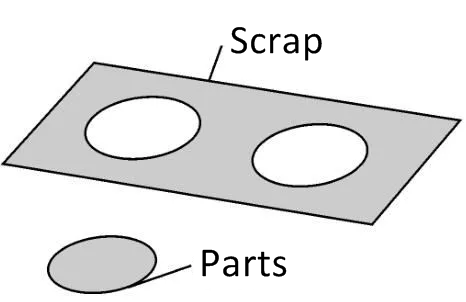

Il-metodu tat-timbru huwa proċess komuni tat-timbru tal-metall. Pjanċa tal-metall hija mwaħħla f’post wieħed, jew b’mod aktar preċiż, fuq bank tax-xogħol. Bl-użu ta’ għodod u magni differenti, toħloq toqba fuq pjanċa tal-metall u toħloq serje ta’ żoni vojta differenti fuq il-pjanċa tal-metall. Il-punteġġ huwa ftit differenti minħabba li wara li jittaqqab fuq pjanċa tal-metall, il-parti perforata titneħħa u ma tintużax aktar.

Biex jiġi żgurat li l-pjanċa tal-metall ma tkunx deformata, it-titqib għandu jkun proċess kontinwu. Iż-żona madwar it-titqib għandha tkun iddisinjata b’mod preċiż. Il-magna użata f’dan il-proċess tat-timbru tal-metall hija magħmula minn azzar b’livell għoli ta’ karbonju u għandha tinżamm bir-reqqa sabiex ma jkunx hemm passivazzjoni jew żoni ta’ passivazzjoni, li jistgħu jikkawżaw deformazzjoni tal-forma tal-pjanċa tal-metall.

M’hemmx ħafna differenza bejn il-metodu tal-qtugħ u t-tagħqid - madankollu, differenza kbira hija li l-bordijiet perforati ma jintremewx. Il-folja mtaqqba hija l-komponent finali. Ħafna kumpaniji tat-timbru tal-metall normalment iwettqu timbru qabel ma jagħmlu affarijiet oħra fuq il-proġett. Wara li jitlesta l-qtugħ tal-materjal, il-manifattur se jipproċedi bi stadji oħra tat-timbru tal-hardware bħall-estrużjoni u l-liwi.

Il-qtugħ tal-materjal essenzjalment jinvolvi l-manifattura ta’ folji tal-metall - normalment fuq folji tal-metall żgħar jew ta’ daqs medju maqtugħin minn biċċiet kbar. Fir-rigward tal-produzzjoni tal-mass a, dan huwa proċess partikolarment vantaġġuż peress li huwa faċli u jwassal għal qtugħ ta’ kwalità għolja u bbażat fuq preċiżjoni.

Madankollu, f’xi każijiet, pjanċi tal-metall jista’ jkun fihom truf mhux mixtieqa jew burrs. Din hija kwistjoni komuni; Madankollu, it-truf u l-burrs li jaqtgħu eventwalment jitneħħew permezz ta’ diversi proċessi, bħall-deburring termali, deburring manwali, u/jew metodi ta’ vibrazzjoni.

F’dak li għandu x’jaqsam mat-timbru tal-metall, xi manifatturi jużaw ukoll l-hekk imsejjaħ proċess ta’ tixrid. Dan il-metodu bażikament jinvolvi t-twaħħil sod taż-żewġ truf tal-pjanċa tal-metall (truf opposti). Il-pass li jmiss huwa li titqiegħed il-pjanċa tal-metall fuq mold b’forma trasversali. Permezz ta’ proċess qawwi ta’ timbru, il-mold jipproduċi ponta li timbotta l-metall tal-folja fuq il-magna. Dan jgħin biex tiġi żviluppata l-forma trasversali tal-magna, li tiddeforma bis-sħiħ il-pjanċa tal-metall biex tissodisfa r-rekwiżiti.

Il-metodu ta’ estensjoni jista’ jinqasam ukoll f’żewġ proċessi oħra, imsejħa estensjoni profonda u estensjoni baxxa. Dawn huma proċessi simili biex jinkiseb il-fond meħtieġ fuq pjanċa tal-metall. Pereżempju, waqt estensjoni baxxa, ir-raġġ tal-pjanċa tal-metall ewlenija dejjem jikkorrispondi mal-fond tal-estensjoni, li jfisser li se jkun ugwali.

Min-naħa l-oħra, it-tixrid fond huwa bażikament qtugħ f’forma ta’ tazza fuq pjanċi tal-metall biex jiffurmaw prodotti differenti. Matul il-proċess ta’ tpinġija fil-fond, ir-raġġ totali tal-pjanċa tal-metall huwa ħafna iżgħar meta mqabbel mal-fond li għandu jitwettaq.

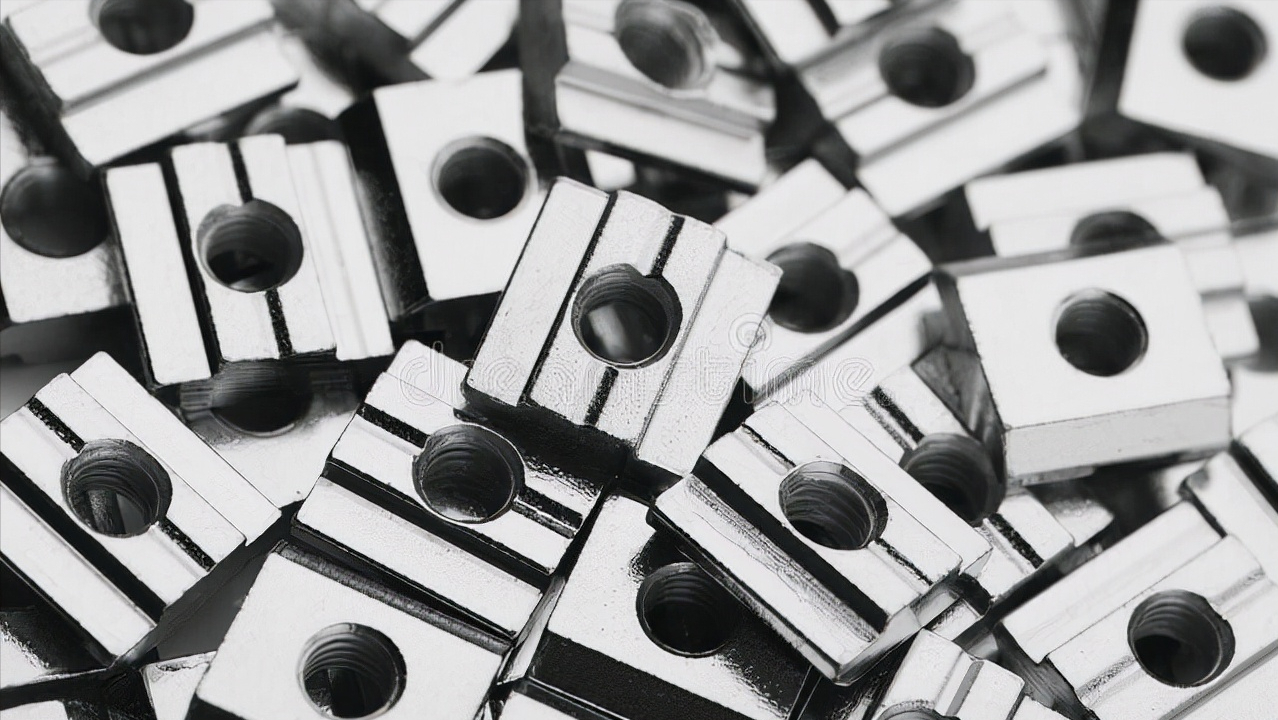

Il-metodu ta’ estrazzjoni fit-timbru tal-metall huwa proċess tipiku użat mill-manifatturi għall-manifattura ta’ prodotti u komponenti b’forom estrużi. Il-metodu tal-għafis jinvolvi '; Għamla magħluqa; Teknoloġija tal-manifattura. F’dan il-każ, il-pjanċa tal-metall tintuża kollha kemm hi jew titgħafas f’partijiet. Dan il-proċess jinvolvi żewġ forom indipendenti, li l-pożizzjonijiet tagħhom gradwalment jiltaqgħu ma’ xulxin fiż-żewġ truf tal-pjanċa tal-metall, u jiffurmaw forma ta’ munita.

Wieħed mill-akbar benefiċċji tal-metodu ta’ estrazzjoni huwa li huwa effettiv ħafna fil-manifattura ta’ diversi partijiet u prodotti tal-metall b’tolleranzi ta’ kwantità differenti. Hija wkoll teknoloġija relattivament diretta li tista’ tipproduċi malajr u b’mod affidabbli deformazzjonijiet (normalment permanenti) fuq il-prodotti. Dan essenzjalment jagħmel il-komponent jew il-prodott reżistenti ħafna għal ilbies fiżiku fond u impatti qawwija.

It-teknika tal-qtugħ tal-ilsien hija kompletament differenti mill-metodi tal-qtugħ u tat-titqib. Kif għandek tpoġġiha? Biex, il-qtugħ tal-ilsien jinvolvi proċess uniku tat-timbru tal-metall li ma jeħtieġx it-tneħħija ta’ partijiet tal-metall mill-metall tal-folja. Il-proċess tat-titqib u l-għamla huwa ssettjat biex joħloq seam fond fuq il-wiċċ tal-metall. L-għan li jsir dan huwa li jiġi evitat li jiġi ġġenerat kwalunkwe skart tal-metall, bħal plugs tal-metall li jeħtieġ li jintremew jew jitneħħew fl-istadju ta’ wara l-ipproċessar.

Wieħed mir-raġunijiet ewlenin għaliex il-manifatturi jużaw il-qtugħ tal-ilsien huwa li dan il-proċess jgħin biex jinħolqu diversi disinji u forom uniki u personalizzati li jużaw tipi differenti ta’ metalli. Pereżempju, jintuża b’mod komuni biex jinħolqu komponenti u partijiet li jeħtieġu jintużaw għal applikazzjonijiet bħal ftuħ, ventilazzjonijiet, tikketti, eċċ.

Il-metodu ta’ rinfurzar għall-pjanċi tal-metall huwa teknika unika oħra użata biex jiġu ddisinjati uċuħ imqajma f’żoni speċifiċi tal-pjanċa tal-metall. Tista’ tinħoloq biċċiet għat-tisħiħ bl-użu ta’ żewġ metodi differenti – permezz ta’ settijiet ta’ molli jew magni. Il-metodu ta’ rinfurzar jintuża prinċipalment biex jinħolqu partijiet u komponenti għal diversi applikazzjonijiet, skont il-kumplessità u l-forma tad-disinn meħtieġ. Pereżempju, xi wħud mill-aħjar eżempji tal-użu ta’ komponenti korrugati jinkludu kisi tal-metall, kappelli tal-magni, kaxxi tal-magni, oqfsa tal-bibien, pjanċi tal-azzar tal-kartun tal-kontroll, eċċ.

It-teknika ta’ rinforz tista’ tintuża fuq uċuħ differenti tal-metall, madankollu, l-aktar tip ta’ metall popolari f’dan il-proċess huwa l-aluminju. Dan huwa prinċipalment minħabba li dan il-metall huwa faċli ħafna biex jiġi pproċessat. Barra minn hekk, dan il-materjal huwa dejjiemi u ħafif, li t-tnejn li huma jikkontribwixxu biex il-proċess ta’ rinfurzar isir aktar effiċjenti u effettiv.

Fatturi importanti li wieħed għandu jkun konxju minnhom matul il-proċess tat-timbru tal-metall

Fir-rigward tal-manifattura tal-metall, it-teknoloġija tat-timbru tal-metall hija utli ħafna. Minħabba li dan huwa l-każ, kull proċess jissemma abbażi tal-kumplessità tat-teknoloġija. Pereżempju, proċessi mgħaġġla u diretti bħall-waqgħa jew it-titqib tal-materjal ta’ spiss jissejħu l-livell inizjali ta’ kwalunkwe proġett. Dawn il-proċessi mbagħad ikunu akkumpanjati minn proċessi oħra biex jiffurmaw il-prodott lest.

Min-naħa l-oħra, proċeduri kumplessi ta’ timbru bħal tpinġija fil-fond, qtugħ tal-ilsien, estrużjoni, u/jew pressjoni fuq il-kustilji jintużaw prinċipalment biex jinħolqu disinji kumplessi li ma jeħtieġux ipproċessar matul iċ-ċiklu kollu tal-produzzjoni tagħhom.

Fil-qosor, it-timbru tal-metall huwa proċess estremament importanti u orjentat lejn il-ġejjieni li huwa kruċjali għal ħafna industriji. Dan il-proċess jintuża għall-manifattura ta’ prodotti tal-konsumatur ta’ kuljum, kif ukoll komponenti u partijiet akbar għall-manifattura ta’ vetturi u affarijiet oħra.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque