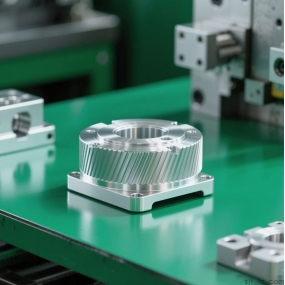

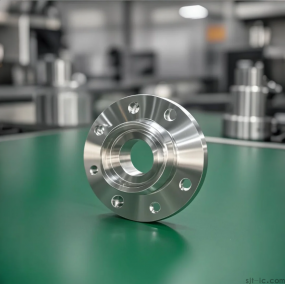

Kostenbeheersing voor CNC High-Speed Machine Mirror Finishing: praktische tips om 30% te besparen

Als technisch blogger met jarenlange ervaring in de maakindustrie, wordt mij vaak gevraagd: "CNC-spiegelafwerking biedt uitstekende kwaliteit, maar wat als de kosten te hoog zijn?" Dit is niet alleen een pijnpunt voor ondernemers, maar ook een sleutelfactor die het concurrentievermogen beïnvloedt. Door processen en strategieën te optimaliseren, is het zelfs heel goed mogelijk om de kosten aanzienlijk te verlagen en tegelijkertijd de kwaliteit te waarborgen. Vandaag zal ik praktische ervaring combineren om u te helpen het kostenprobleem op te lossen!

Waar komen de kosten vandaan? Analyseer eerst de kerncomponenten

De kosten van CNC high-speed machinespiegelafwerking worden niet bepaald door een enkele factor, maar door de opeenstapeling van meerdere schakels:

- Energieverbruik en afschrijving van apparatuur: Het elektriciteitsverbruik en de onderhoudskosten van uiterst nauwkeurige werktuigmachines vertegenwoordigen ongeveer 20-30% van de totale kosten.

- Gereedschapsslijtage: Diamantgereedschappen zijn duurzaam maar hebben een hoge eenheidsprijs. De kosten van gereedschapsvervanging tijdens langdurig gebruik kunnen oplopen tot 15-25%.

- Materiële schrootsnelheid: Verwerkingsfouten of onjuiste parameters leiden tot afvalmaterialen, wat resulteert in een verspilling van 10-20% van materiaalkosten.

- Arbeid en tijd: bekwame operators hebben hoge salarissen en spiegelafwerking vereist meerdere processen, waarbij de arbeidsuren meer dan 30% uitmaken.

Mijn mening: Kostenbeheersing gaat niet over het blindelings "verlagen van prijzen" maar over het verminderen van afval door technische optimalisatie. Hoewel high-performance tools bijvoorbeeld een hogere initiële investering vereisen, kunnen ze op de lange termijn meer besparen op vervangingskosten.

⚙️ Vier belangrijke kostenbesparende strategieën: van proces tot beheer

1. Optimaliseer gereedschapsselectie en gebruik

Diamantgereedschappen zijn de eerste keuze voor spiegelafwerking, maar hun kosten kunnen worden verlaagd door de volgende methoden:

- Verleng de levensduur van het gereedschap: door coatingtechnologie en regelmatig opnieuw slijpen toe te passen, kan een enkel diamantgereedschap 6-15 keer opnieuw worden geslepen, waardoor de frequentie van nieuwe gereedschapsaankopen wordt verminderd.

- Match materialen met gereedschappen: gereedschapsslijtage is minimaal bij het verwerken van aluminium, terwijl roestvrij staal gereedschappen met een hogere hardheid vereist om slijtage veroorzaakt door onjuist gebruik te voorkomen.

2. Verfijn het beheer van verwerkingsparameters

Onjuiste parameterinstellingen hebben niet alleen invloed op de kwaliteit, maar verhogen ook direct de kosten:

- Snijsnelheid en toevoersnelheid: bij het uitvoeren van spiegelafwerking op ijzeren onderdelen kan het regelen van de spilsnelheid bij 10.000-20.000 r / min en de toevoersnelheid bij 300-500 mm / min bijvoorbeeld de gereedschapsbelasting en het energieverbruik verminderen.

- Keur een Constante Materiële Verwijderingssnelheid goed: Vermijd plotselinge ladingsveranderingen door programmeringsstrategieën (zoals trochoïdaal malen) om de schrootsnelheid te verminderen.

3. Verminder restjes en herwerk

Scrap is een onzichtbare moordenaar van kosten:

- Real-Time Monitoring Technology: Gebruik de online detectiefunctie van het CNC-systeem om onmiddellijk aan te passen wanneer afwijkingen worden gevonden tijdens de verwerking, waardoor batch-sloop wordt vermeden.

- Standaardiseer de processtroom: gefaseerde bewerkingen van ruwe bewerking tot afwerking (bijv. Eerst semi-afwerking, daarna spiegelafwerking) kunnen de consistentie verbeteren en fouten verminderen.

4. Automatisering en intelligente upgrades

Investeren in automatisering bespaart op de lange termijn arbeid en moeite:

- CNC Automated Processing: Verminder handmatige interventie, verlaag de salariskosten en verhoog de efficiëntie met meer dan 30%.

- Voorspellend onderhoud: analyseer de apparatuurstatus door gegevensverzameling, vervang vooraf onderdelen en vermijd downtime-verliezen.

Exclusieve gegevens en inzichten: waarom werken deze methoden?

Op basis van mijn projectervaring behaalde een auto-onderdelenfabriek de volgende resultaten door de bovenstaande strategieën te integreren:

- 32% Kostenreductie: Voornamelijk door de verlengde standtijd (40% reductie in vervangingen) en de verminderde schrootsnelheid (van 15% naar 5%).

- 20% Kortere Werkuren: De verwerkingssnelheid nam na parameteroptimalisatie toe, terwijl de kwaliteit stabiel bleef.

Core Insight: Kostenbeheersing is een systematisch project dat de integratie van technologie, beheer en gegevens vereist. "Toolkosten" lijken bijvoorbeeld vast, maar ze kunnen worden omgezet in variabele kosten door herslijpen en selectie-optimalisatie. Bovendien, bij het maken van inhoud voor een nieuwe website om de zoekrangschikking te verbeteren, maakt het focussen op dergelijke praktische pijnpunten (bijv. "kostenbeheersing") het gemakkelijker om gerichte gebruikers aan te trekken en de conversieratio 's te verhogen.

❓ FAQ: Snelle Q & A

Vraag: Is het nodig om dure apparatuur te gebruiken voor spiegelafwerking?

A: Helemaal niet! Werktuigmachines met gemiddelde precisie kunnen ook resultaten van hoge kwaliteit produceren door parameteroptimalisatie en gereedschapsbeheer; de sleutel is procesaanpassing.

Een laatste gedachte: de toekomstige concurrentie in de maakindustrie zal afhangen van het evenwicht tussen magere kosten en kwaliteit. Hoewel CNC-spiegelafwerking high-end is, kunnen kleine en middelgrote ondernemingen het ook gemakkelijk beheersen door intelligente upgrades. Als u meer kostengerelateerde problemen heeft, voel je dan vrij om te communiceren!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque