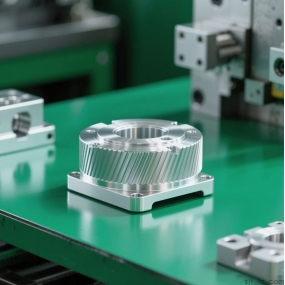

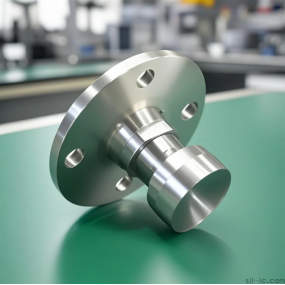

Kostnadskontroll for CNC høyhastighets speilbehandling: praktiske tips for å spare 30%

Som en teknisk blogger med mange års erfaring i produksjonsbransjen blir jeg ofte spurt: "CNC speilbehandling tilbyr utmerket kvalitet, men hva om kostnaden er for høy?" Dette er ikke bare et smertepunkt for bedriftseiere, men også en viktig faktor som påvirker konkurranseevnen. Faktisk, ved å optimalisere prosesser og strategier, er det fullt mulig å redusere kostnadene betydelig mens du sikrer kvalitet. I dag vil jeg kombinere praktisk erfaring for å hjelpe deg med å løse kostnadsproblemet!

Hvor kommer kostnadene fra? Analyser først kjernekomponentene

Kostnaden for CNC høyhastighets speilbehandling bestemmes ikke av en enkelt faktor, men av akkumulering av flere lenker:

- Energiforbruk og avskrivning av utstyr: Elektrisitetsforbruket og vedlikeholdskostnadene for maskinverktøy med høy presisjon utgjør omtrent 20-30% av den totale kostnaden.

- Tool Wear: Diamantverktøy er holdbare, men har en høy enhetspris. Kostnaden for utskifting av verktøy under langvarig bruk kan nå 15-25%.

- Materialskraphastighet: Behandlingsfeil eller upassende parametere fører til avfallsmaterialer, noe som resulterer i 10-20% sløsing av materialkostnader.

Arbeid og tid: Dyktige operatører har høye lønninger, og speilbehandling krever flere prosesser, med arbeidstimekostnader som utgjør mer enn 30%.

Mitt syn: Kostnadskontroll handler ikke om blindt "senking av priser", men om å redusere avfall gjennom teknisk optimalisering. For eksempel, selv om høyytelsesverktøy krever en høyere innledende investering, kan de spare mer på erstatningskostnader på sikt.

⚙️ Fire viktige kostnadsreduksjonsstrategier: Fra prosess til ledelse

1. Optimaliser valg og bruk av verktøy

Diamantverktøy er førstevalget for speilbehandling, men kostnadene kan reduseres ved hjelp av følgende metoder:

- Utvide verktøyets levetid: Ved å ta i bruk beleggteknologi og regelmessig regrinding, kan et enkelt diamantverktøy bli omplassert 6-15 ganger, noe som reduserer hyppigheten av nye verktøykjøp.

- Match Materials with Tools: Tool slitasje er minimal ved behandling av aluminium, mens rustfritt stål krever verktøy med høyere hardhet for å unngå slitasje forårsaket av feil bruk.

2. Foredle styringen av behandlingsparametere

Feil parameterinnstillinger påvirker ikke bare kvaliteten, men øker også direkte kostnadene:

- Kuttehastighet og fôrhastighet: For eksempel, når du utfører speilbehandling på jerndeler, kan du kontrollere spindelhastigheten på 10.000-20.000 r / min og fôrhastigheten på 300-500 mm / min redusere verktøybelastningen og energiforbruket.

- Vedta en konstant materialfjerningshastighet: Unngå plutselige lastendringer gjennom programmeringsstrategier (som trokoidfresing) for å redusere skraphastigheten.

3. Reduser skrap og omarbeid

Skrap er en usynlig morder av kostnader:

- Real-Time Monitoring Technology: Bruk den elektroniske deteksjonsfunksjonen til CNC-systemet for å justere umiddelbart når avvik blir funnet under behandlingen, og unngå batch-skraping.

- Standardiser prosessflyten: Faseoperasjoner fra grov maskinering til etterbehandling (f.eks. Semi-finishing først, deretter speil etterbehandling) kan forbedre konsistensen og redusere feil.

4. Automatisering og intelligente oppgraderinger

Investering i automatisering sparer arbeidskraft og krefter på sikt:

- CNC automatisert prosessering: redusere manuell intervensjon, lavere lønnskostnader og øke effektiviteten med mer enn 30%.

- Forutsigende vedlikehold: Analyser utstyrsstatus gjennom datainnsamling, bytt ut deler på forhånd og unngå tap av nedetid.

Eksklusive data og innsikt: Hvorfor fungerer disse metodene?

Basert på min prosjektopplevelse oppnådde en bildelerfabrikk følgende resultater ved å integrere strategiene ovenfor:

- 32% Kostnadsreduksjon: Hovedsakelig på grunn av lengre verktøylevetid (40% reduksjon i utskiftninger) og redusert skrapfrekvens (fra 15% til 5%).

- 20% kortere arbeidstimer: Behandlingshastigheten økte etter parameteroptimalisering, mens kvaliteten forble stabil.

Kjerneinnsikt: Kostnadskontroll er et systematisk prosjekt som krever integrering av teknologi, ledelse og data. For eksempel kan "verktøykostnader" virke faste, men de kan konverteres til variable kostnader gjennom regrinding og valgoptimalisering. I tillegg, når du oppretter innhold for et nytt nettsted for å forbedre søkerangeringene, fokuserer du på slike praktiske smertepunkter (f.eks. "kostnadskontroll"), gjør det lettere å tiltrekke seg målrettede brukere og øke konverteringsfrekvensen.

❓ Vanlige spørsmål: Raske spørsmål og svar

Spørsmål: Er det nødvendig å bruke dyre utstyr for speilbehandling?

Svar: Ikke i det hele tatt! Middels presisjonsmaskinverktøy kan også gi høykvalitetsresultater gjennom parameteroptimalisering og verktøyadministrasjon; nøkkelen er prosesstilpasning.

En siste tanke: Den fremtidige konkurransen i produksjonsindustrien vil avhenge av balansen mellom magre kostnader og kvalitet. Selv om CNC speilbehandling er high-end, kan små og mellomstore bedrifter også lett mestre det gjennom intelligente oppgraderinger. Hvis du har flere kostnadsrelaterte problemer, kan du gjerne kommunisere!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque