Dlaczego tak trudno jest wybrać producenta do precyzyjnej obróbki części mechanicznych?

Precyzyjne części mechaniczne są "sercem" przemysłu produkującego wysokiej klasy sprzęt. Od małych urządzeń medycznych i komponentów lotniczych po duże rdzenie silników samochodowych, ich wymagania dotyczące precyzji są często mierzone w mikronach. Wybór niewłaściwego producenta może prowadzić do drobnych konsekwencji, takich jak złomowanie części i gwałtownie rosnące koszty, a nawet poważnych problemów, takich jak opóźnienia w projektach i wypadki związane z bezpieczeństwem. Na rynku jest jednak wielu producentów o różnych możliwościach - jak szybko zidentyfikować wiarygodnego dostawcę?

5 podstawowych możliwości niezawodnego producenta

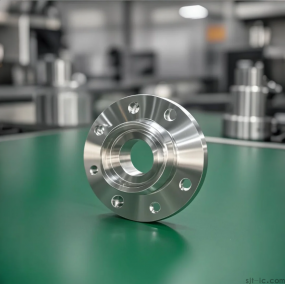

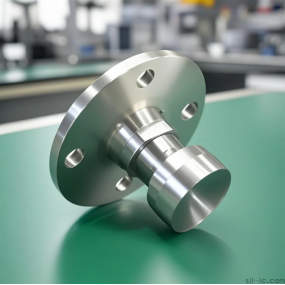

1. Wyposażenie techniczne i zapewnienie precyzji

Zaawansowana precyzyjna obróbka opiera się na sprzęcie, takim jak 5-osiowe centra obróbcze CNC, centra mieszane typu szwajcarskiego i maszyny do obróbki elektroerozyjnej drutu (WEDM). Zwróć uwagę, czy producent ujawnia marki sprzętu (np. DMG MORI, Mazak) oraz raporty precyzji (np. norma ISO 2768-MK).

Pytania i odpowiedzi: Jaki poziom precyzji można osiągnąć? - Części klasy lotniczej zwykle wymagają tolerancji 0,005 mm, podczas gdy implanty medyczne mogą wymagać nawet 0,002 mm.

2. Ekspertyza materiałowa i certyfikaty zgodności

Różne branże mają surowe specyfikacje materiałowe:

- Lotnictwo: Stopy tytanu i stopy wysokotemperaturowe (np. Inconel 718) wymagają certyfikatu NADCAP.

- Wyroby medyczne: stal nierdzewna 316L i stopy kobaltowo-chromowe wymagają certyfikacji systemu zarządzania jakością ISO 13485.

- Motoryzacja: Stopy aluminium i części do metalurgii proszków wymagają certyfikatu IATF 16949.

⚠️ Producenci bez certyfikatów mogą nie dostarczać raportów identyfikowalności materiałów, co stwarza niezwykle wysokie ryzyko!

3. Kontrola jakości i możliwości testowania

Kluczem jest sprawdzenie, czy producent jest wyposażony we współrzędnościowe maszyny pomiarowe (CMM), profilometry optyczne i testery chropowatości. Projektory 2D nie są już w stanie sprostać potrzebom precyzyjnego pomiaru.

Studium przypadku: Niemiecki dostawca motoryzacyjny poniósł straty w wysokości ponad 1 miliona juanów z powodu zwrotów partii produktów, spowodowanych niewykryciem przez producenta odchylenia profilu o 0,01 mm.

4. Równowaga między produkcją na dużą skalę a elastyczną ⚖️

- Produkcja wielkoseryjna: Koncentracja na zautomatyzowanych liniach produkcyjnych (z zrobotyzowanym załadunkiem / rozładunkiem) i zdolnościach produkcyjnych (miesięczna zdolność przekraczająca 1 milion sztuk).

- Produkcja małoseryjna, wieloodmianowa: Oceń system szybkiej wymiany matryc (SMED) i system harmonogramowania produkcji ERP.

✅ Znakomici producenci mogą jednocześnie obsługiwać zarówno 1000 sztuk masowych zamówień, jak i 50 sztuk prototypów, z odchyleniem czasu dostawy mniejszym niż 3 dni.

5. Optymalizacja kosztów i możliwości wspólnego projektowania

Prawdziwie profesjonalni producenci będą interweniować w fazie projektowania:

- Zalecamy zamienniki materiałów (np. zastosowanie stali 4140 zamiast 4340, która zapewnia podobną wytrzymałość, ale obniża koszty o 20%).

- Zoptymalizuj struktury części, aby skrócić czas obróbki (np. unikając głębokich otworów i ostrych narożników).

- Dostarczaj raporty z analizy DFM (Design for Manufacturaability).

Unikaj tych pułapek! 3 rodzaje problematycznych producentów

1. Przestarzały sprzęt, ale fałszywe twierdzenia o wysokiej precyzji

Używanie 10-letnich obrabiarek używanych przy jednoczesnej wyolbrzymianiu precyzji (np. twierdzenie 0,001 mm bez raportu z kalibracji lasera) rzeczywiste wahania obróbki osiągają 0,02 mm.

2. Pułapki niskich cen

Czy kwotowanie jest o 30% niższe od ceny rynkowej? Może to wskazywać:

- Stosowanie materiałów niestandardowych (np. zastąpienie norm ASTM normami krajowymi).

- Pominięcie obróbki cieplnej / obróbki powierzchni (np. cięcie kosztów poprzez pominięcie procesów azotowania).

3. Chaotyczne zarządzanie

Brak systemu MES do śledzenia postępu produkcji nieprzewidziane opóźnienia w dostawach i trudności w śledzeniu problemów z jakością.

Ekskluzywne dane: ukryta wartość dobrego producenta

Według testów branżowych wybór producenta z najwyższej półki może zapewnić:

- 70% redukcja ilości złomu (z 5% do 1,5%).

- 30% oszczędności całkowitych kosztów (dzięki optymalizacji procesu i mniejszej liczbie przeróbek).

- 50% skrócenie cykli badawczo-rozwojowych (unikanie iteracji projektowych dzięki współpracy DFM).

Zalecenie autora: Inspekcja fabryczna na miejscu + produkcja próbna w małych partiach to klucz!

Skoncentruj się na stanie utrzymania wyposażenia warsztatowego, standaryzacji procesów kontroli jakości oraz normach pracy pracowników (np. czy przestrzegają SOP).

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque