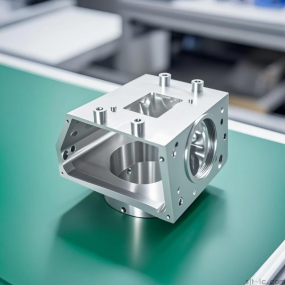

Precyzyjne formy odlewnicze są podstawą produkcji wysokiej klasy, jednak tradycyjne procesy generalnie borykają się z trzema głównymi problemami: niewystarczającą precyzją, długimi cyklami dostaw i wysokimi kosztami. Dzięki sterowaniu cyfrowemu technologia obróbki CNC doskonale spełnia surowe wymagania precyzyjnych form odlewniczych dla złożonych konstrukcji, wąskich tolerancji (0,01 mm) i wykończenia powierzchni.

I. Dlaczego odlewanie precyzyjne musi polegać na technologii CNC?

1. Zapewnienie precyzji: maszyny CNC mogą osiągnąć obróbkę na poziomie mikronowym, unikając odchyleń wymiarowych spowodowanych tradycyjną ręczną naprawą formy.

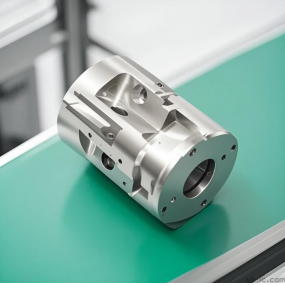

2. Obsługa złożonych konstrukcji: Wieloosiowy układ zawieszenia (np. 5-osiowy CNC) umożliwia obróbkę konstrukcji o specjalnych kształtach, takich jak głębokie wnęki i nachylone otwory, zmniejszając problemy z linią podziału.

3. Możliwość dostosowania materiału: Nadaje się do popularnych materiałów odlewniczych, takich jak stal nierdzewna, stopy tytanu i stopy aluminium; wydajność cięcia można zoptymalizować, dostosowując parametry poprzez programowanie.

Industry Insight: W dziedzinie wysokiej klasy urządzeń medycznych i lotnictwa 90% precyzyjnych form odlewniczych przyjęło obróbkę CNC w celu zastąpienia tradycyjnych procesów.

⚙️ II. Pełna analiza procesu obróbki CNC form precyzyjnych

1. Modelowanie i programowanie 3D

- Użyj oprogramowania takiego jak UG i Pro / E do generowania modeli 3D i pisania G-kodu do sterowania ścieżkami narzędzi.

- Kluczowy punkt: Planowanie ścieżki narzędzia musi unikać nadmiernego cięcia i rezerwowych naddatków wykończeniowych (zwykle 0.2-00,5 mm).

2. Obróbka zgrubna i wykańczanie

- Obróbka zgrubna wykorzystuje narzędzia o dużej średnicy do szybkiego usuwania materiału; wykańczanie wykorzystuje frezy szybkoobrotowe, aby uzyskać wykończenie powierzchni Ra 0,8 μm.

- Szczegóły techniczne: Podczas wykańczania należy kontrolować temperaturę cięcia, aby zapobiec deformacji termicznej materiału.

3. Kontrola jakości i obróbka końcowa

- Współrzędnościowa maszyna pomiarowa (CMM) przeprowadza pełnowymiarową inspekcję, koncentrując się na weryfikacji tolerancji wnęk i kątów pochylenia.

- Obróbka powierzchni: Procesy takie jak obróbka elektroerozyjna (EDM) są wykorzystywane do udoskonalania tekstur lub usuwania zadziorów.

III. Scenariusze zastosowań branżowych i przełomy w popycie

| Przemysł | Podstawowe wymagania | Rozwiązania CNC |

|-------------------|-----------------------------------|----------------------------------------|

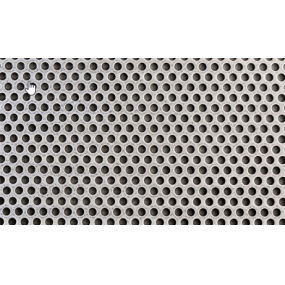

| Wyroby medyczne | Sterylne powierzchnie, zero defektów | Polerowanie na lustro + 5-osiowa obróbka mikrootworów |

| Części samochodowe | Odporność na wysoką temperaturę, wysoka wytrzymałość | Szybkie cięcie narzędziami z węglików spiekanych |

| Lotnictwo | Lekka i strukturalna integracja | Wieloosiowa obróbka połączeń stopów tytanu |

Case Sharing: Po tym, jak nowa forma przekładni pojazdu energetycznego przyjęła 5-osiową obróbkę CNC, jej żywotność wzrosła z 50 000 cykli do 150 000 cykli, a koszty spadły o 30%.

IV. Jak zoptymalizować wydajność i koszty obróbki CNC?

- Zarządzanie narzędziami: Używaj narzędzi pokrytych węglikiem, aby przedłużyć żywotność o ponad 20%.

- Strategia programowania: Symuluj proces skrawania za pomocą oprogramowania CAM, aby zmniejszyć bezczynne ścieżki narzędzia i poprawić wydajność o 15% -30%.

- Wybór wyposażenia: W przypadku produkcji małych i średnich partii zalecane są pionowe centra obróbkowe (VMC); do produkcji wielkoseryjnej preferowane są poziome centra obróbkowe (HMC).

V. Przyszły trend: integracja inteligencji i wytwarzania przyrostowego

Technologia CNC ewoluuje w kierunku inteligentnych fabryk:

- Systemy monitorowania w czasie rzeczywistym przewidują zużycie narzędzi za pomocą czujników i automatycznie dostosowują parametry.

- Złożony proces druku 3D na metalu + wykańczanie CNC umożliwia zintegrowaną produkcję złożonych kanałów chłodzących.

Ekskluzywny widok: W ciągu najbliższych 5 lat adaptacyjna obróbka oparta na sztucznej inteligencji zastąpi 50% tradycyjnych trybów programowania CNC, realizując "produkcję z zerową regulacją".

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque