Jak określić parametry procesu cięcia laserowego w Shenyang?

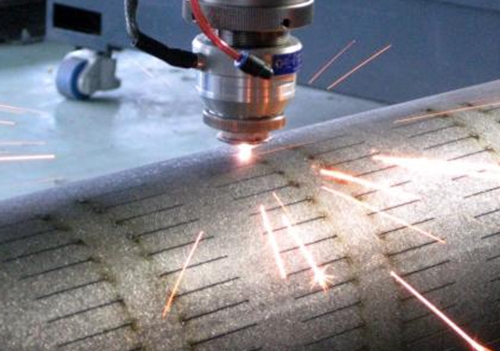

Zasada działania cięcia laserowego

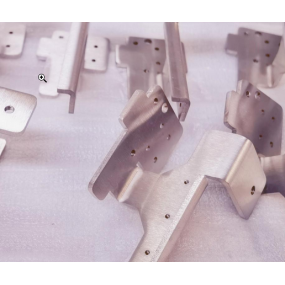

Obróbka cięcia laserowego zastępuje tradycyjne noże mechaniczne niewidzialnymi belkami i charakteryzuje się wysoką precyzją, szybkim cięciem, nie ograniczającym się do wzorów cięcia, automatycznym składaniem pisma, aby zaoszczędzić materiały, płynnym cięciem i niskimi kosztami obróbki.Stopniowo ulepszy lub zastąpi tradycyjny sprzęt do cięcia metalu. Mechaniczna część ostrza laserowego nie ma kontaktu z przedmiotem obrabianym i nie powoduje zadrapania na powierzchni obrabianego przedmiotu podczas pracy; Prędkość cięcia laserowego jest szybka, nacięcie jest gładkie i płaskie i ogólnie nie wymaga dalszej obróbki; Strefa wpływu ciepła cięcia jest mała, odkształcenie płyty jest małe, a szw cięcia wynosi (0.1mm~0.3mm); Nacięcie nie ma naprężeń mechanicznych i nie ma zadziorów ścinanych; Wysoka dokładność obróbki, dobra powtarzalność i brak uszkodzenia powierzchni materiału; Numeryczne programowanie sterowania, zdolne do przetwarzania dowolnego planu płaskiego, może ciąć duże całe płyty bez potrzeby stosowania form, oszczędzając czas i oszczędność.

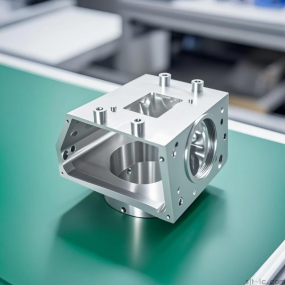

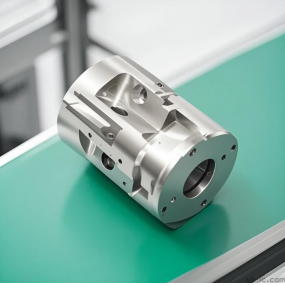

Skład urządzeń do cięcia laserem

Urządzenia do cięcia laserowego składają się głównie z lasera, systemu prowadzenia światła, systemu ruchu CNC, automatycznej regulacji wysokości głowicy tnącej, platformy roboczej i wysokociśnieniowego systemu dmuchania gazu. Wiele parametrów może wpływać na proces cięcia laserem, z których niektóre zależą od wydajności technicznej lasera i obrabiarki, podczas gdy inne są zmienne. Główne parametry cięcia laserowego to:

Główne parametry cięcia laserowego

1 Tryb wiązki

Tryb fundamentalny, znany również jako tryb Gaussa, jest idealnym trybem do cięcia, występującym głównie w laserach o niskiej mocy o mocy mniejszej niż 1kW. Multimod to mieszanka trybów wyższego rzędu, o słabej ostrości i niskiej zdolności cięcia przy tej samej mocy.Lasery jednomodowe mają lepszą zdolność cięcia i jakość niż lasery wielomodowe.

2 moc lasera

Moc lasera wymagana do cięcia laserem zależy głównie od materiału cięcia, grubości materiału i wymagań dotyczących prędkości cięcia. Moc lasera ma znaczący wpływ na grubość cięcia, prędkość cięcia i szerokość nacięcia. Ogólnie rzecz biorąc, wraz ze wzrostem mocy lasera, zwiększa się również grubość materiału, który można ciąć, prędkość cięcia przyspiesza się, a szerokość nacięcia również zwiększa.

3 Pozycje ostrości

Pozycja ogniskowa ma znaczący wpływ na szerokość nacięcia. Ogólnie rzecz biorąc, ostrość wybiera się do umieszczenia około jednej trzeciej grubości poniżej powierzchni materiału, z większą głębokością cięcia i mniejszą szerokością usta.

4 momenty ogniskowe

Podczas cięcia grubszych płyt stalowych należy użyć belki o dłuższej długości ogniskowej, aby uzyskać powierzchnię cięcia o dobrej pionowości. Głębokość ostrości zwiększa się, zwiększa się również średnica plamy światła, a gęstość mocy odpowiednio zmniejsza się, co powoduje zmniejszenie prędkości cięcia. Aby utrzymać pewną prędkość cięcia, konieczne jest zwiększenie mocy lasera. Do cięcia cienkich płyt zaleca się użycie wiązki o mniejszej długości ogniskowej, co skutkuje mniejszą średnicą plamki, większą gęstością mocy i szybszą prędkością cięcia.

5 Gazy pomocnicze

Cięcie stali niskoemisyjnej często wykorzystuje tlen jako gaz cięcia w celu promowania procesu cięcia poprzez wykorzystanie ciepła reakcji spalania tlenu żelaza. Ponadto prędkość cięcia jest szybka, jakość cięcia jest dobra, a można uzyskać cięcie wolne od żużla. Ciśnienie wzrasta, energia kinetyczna wzrasta, a zdolność wyładowania żużla jest zwiększona; Ciśnienie cięcia określa się na podstawie czynników takich jak materiał, grubość płyty, prędkość cięcia i jakość powierzchni cięcia.

6 struktura dyszy

Struktura i kształt dyszy, a także wielkość wylotu światła, również wpływają na jakość i wydajność cięcia laserowego.Różne wymagania cięcia wymagają użycia różnych dysz. Powszechnie stosowane kształty dysz obejmują cylindryczne, stożkowe, kwadratowe i inne kształty. Cięcie laserowe zazwyczaj stosuje metodę dmuchania koncentrycznego (przepływ powietrza koncentrycznego z osią optyczną). Jeśli przepływ powietrza nie jest wyrównany z osią optyczną, duża ilość rozprysku jest łatwo generowana podczas cięcia. Aby zapewnić stabilność procesu cięcia, zazwyczaj konieczne jest kontrolowanie odległości między powierzchnią końcową dyszy a powierzchnią przedmiotu obrabianego, która wynosi zazwyczaj 0.5-2.0mm, w celu ułatwienia płynnego cięcia.

Treść artykułu pochodzi z Internetu. Jeśli masz jakieś pytania, skontaktuj się ze mną, aby go usunąć!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque