obróbka blach obudowy transformatora odnosi się do procesu produktji blach i obróbki obudowy transformatora. Podczas tego procesu mogą pojawić się pewne częste problemy. Jakie są częste problemy w obróbce blach obudowy transformatora? Poniżej znajdują się częste problemy i ich rozwiązania dla producentów obróbki blach.

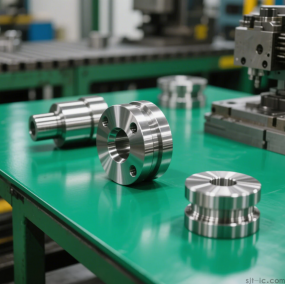

1. Odchylenie wymiaru obróbki: Podczas obróbki blachy zmiany grubości materialu, kąta gięcia i innych czynników mogą prowadzić do odchylenia wymiaru obróbki. Rozwiązaniem jest wzmocnienie kontroli materialów, wybór materialów o stabilnej jakości i zwiększenie kontroli nad obróbką, aby zminimalizować jak największe odchylenia wymiarowe.

1. Odchylenie wymiaru obróbki: Podczas obróbki blachy zmiany grubości materialu, kąta gięcia i innych czynników mogą prowadzić do odchylenia wymiaru obróbki. Rozwiązaniem jest wzmocnienie kontroli materialów, wybór materialów o stabilnej jakości i zwiększenie kontroli nad obróbką, aby zminimalizować jak największe odchylenia wymiarowe.

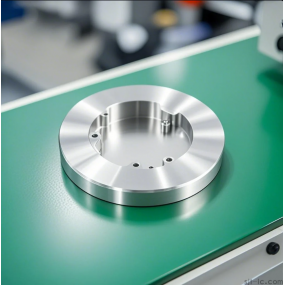

2. Zła jakość powierzchni: Podczas obróbki blachy mogą wystąpić zadrapania, wgniecenia, utlenianie i inne problemy, co powoduje złą jakość powierzchni obudowy. Rozwiązaniem jest zwiększenie kontroli procesu, poprawa stabilności i dokładności technologii przetwarzania, takich jak kontrola parametr ów przetwarzania, przy użyciu odpowiednich urządzeń i narzędzi procesowych itp.

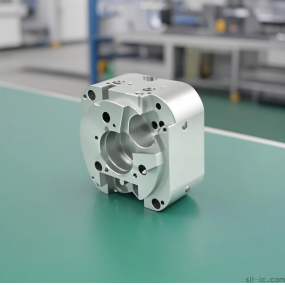

3. Niewystarczająca wytrzymałość: Podczas obróbki blachy podwozie może doświadczyć zginania, odkształcenia i niestabilnych połączeń spawalniczych, co powoduje niewystarczającą wytrzymałość podwozia. Rozwiązaniem jest zaprojektowanie rozsądnej konstrukcji podwozia, uwzględnienie wymagań dotyczących wytrzymałości i sztywności materiał ów podwozia, rozsądny dobór procesów spawania i parametrów procesu oraz przeprowadzenie wystarczających testów spawania i testów wydajności mechanicznej.

4. Niska dokładność obróbki: Podczas obróbki blachy mogą występować odchylenia w wymiarach i położeniach otworów, co powoduje niską dokładność obróbki. Rozwiązaniem jest wzmocnienie doboru i konserwacji urządzeń i narzędzi do obróbki, poprawa poziomu technicznego i standardów operacyjnych operów, ścisła kontrola różnych parametrów podczas przetwarzania oraz zwiększenie częstotliwości i dokładności wykrywania.

5. Nieuzasadniony układ procesu: W obróbce blachy układ procesów może być nierozsądny, co powoduje niską wydajność przetwarzania, stratę czasu i zasobów. Rozwiązaniem jest optymalizacja przepływu procesu, rozsądne ustalenie sekwencji i harmonogramu każdego procesu, poprawa wydajności produkcji oraz skr ócenie czasu i kosztów przetwarzania.

6. Wygląd podwozia nie jest estetycznie przyjemny: Podczas obróbki blachy mogą wystąpić ślady spawania, dziury cięcia i inne problemy, co powoduje nieestetyczny wygląd podwozia. Rozwiązaniem jest poprawa poziomu technologii spawania i procesu cięcia oraz przeprowadzenie wystarczającej obr óbki post-obróbki, takiej jak polerowanie, malowanie itp., aby poprawić jakość wyglądu podwozia.

7. Niestabilna jakość produktu: Podczas obróbki blachy mogą występować problemy z niestabilną jakością produktu, takie jak niespójne wymiary i nierównomierne obróbki powierchni. Rozwiązaniem jest ścisła kontrola różnych parametrów podczas przetwarzania, zwiększenie połączeń kontroli i monitorowania jakości, przeprowadzenie wystarczających eksperyment ów i testów wydajności oraz poprawa stabilności i spójności jakości produktu.

Krótko mówiąc, podczas obróbki blach może pojawić się szereg problemów, ale dopóki kontrola procesu jest wzmocniona, poziom techniczny ulega poprawie, materiały i procesy są rozsądnie dobrane, problemy te można skutecznie rozwiązać, a jakość produkcji i wydajność przetwarzania podwozia można poprawić.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque