Zastosowanie technologii sterowania numerycznego przyniosło zmiany jakościowe w tradycyjnym przemyśle wytwórczym, zwłaszcza w ostatnich latach. Rozwój technologii mikroelektronicznej i technologii komputerowej wniósł nową żywotność do technologii sterowania numerycznego. Technologia sterowania numerycznego i sprzęt do sterowania numerycznego są ważnymi fundamentami modernizacji przemysłu w różnych krajach.

Obrabiarki sterowane numerycznie są głównym nurtem wyposażenia nowoczesnego przemysłu wytwórczego, niezbędnym wyposażeniem do precyzyjnej obróbki, ważnym symbolem poziomu technicznego nowoczesnych obrabiarek i nowoczesnego przemysłu maszynowego oraz materiałem strategicznym związanym z gospodarką narodową i życiem ludzi oraz najnowocześniejsza konstrukcja obrony narodowej. Dlatego wszystkie uprzemysłowione kraje na świecie podjęły poważne kroki w celu opracowania własnej technologii sterowania numerycznego i jej przemysłu.

Obróbka numeryczna CNC

CNC to skrót od Computer Numberical Control w języku angielskim, co oznacza "komputerową kontrolę danych", co jest po prostu "przetwarzaniem sterowania numerycznego".

Obróbka sterowana numerycznie to zaawansowana technologia przetwarzania w dzisiejszej produkcji maszyn. Jest to zautomatyzowana metoda przetwarzania o wysokiej wydajności, wysokiej precyzji i dużej elastyczności. Jest to wprowadzenie programu sterowania numerycznego przedmiotu obrabianego do obrabiarki, a obrabiarka automatycznie przetwarza przedmiot, który spełnia życzenia ludzi pod kontrolą tych danych, aby wytworzyć wspaniałe produkty.

Technologia przetwarzania sterowania numerycznego może skutecznie rozwiązywać złożone, precyzyjne i małoseryjne problemy przetwarzania zmiennych, takie jak formy, oraz w pełni dostosować się do potrzeb nowoczesnej produkcji. Energicznie rozwijająca się technologia przetwarzania sterowania numerycznego stała się dla naszego kraju ważnym sposobem na przyspieszenie rozwoju gospodarczego i poprawę niezależnych zdolności innowacyjnych. Obecnie stosowanie obrabiarek sterowanych numerycznie w naszym kraju jest coraz bardziej powszechne, a umiejętność opanowania programowania maszyn sterowanych numerycznie jest ważnym sposobem pełnego wykorzystania jego funkcji.

Obrabiarka sterowana numerycznie jest typowym produktem mechatronicznym, integruje technologię mikroelektroniczną, technologię komputerową, technologię pomiarową, technologię czujników, technologię automatycznego sterowania i technologię sztucznej inteligencji oraz inne zaawansowane technologie i jest ściśle połączona z technologią obróbki, jest nową generacją technologia i sprzęt do produkcji mechanicznej.

Skład maszyny sterowanej numerycznie CNC

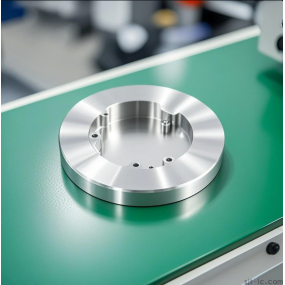

Maszyna sterowana numerycznie to urządzenie automatyki, które integruje obrabiarki, komputery, silniki i technologie takie jak opór, sterowanie dynamiczne i detekcja. Podstawowe elementy obrabiarek sterowanych numerycznie obejmują nośnik sterowania, urządzenie sterowane numerycznie, system serwo, urządzenie sprzężenia zwrotnego i korpus obrabiarki, jak pokazano na rysunku

1. Medium kontrolne

Nośnik kontrolny to nośnik, który przechowuje wszystkie informacje o położeniu przedmiotu obrabianego w odniesieniu do informacji o położeniu przedmiotu obrabianego wymaganych do obróbki sterowanej numerycznie. Rejestruje program obróbki części. W związku z tym nośnik informacji, który przesyła informacje o obróbce części do urządzenia sterowanego numerycznie. Istnieje wiele form nośników kontrolnych, które różnią się w zależności od typu urządzenia do sterowania numerycznego. Powszechnie stosowane są taśma perforowana, karta perforowana, taśma magnetyczna, dysk magnetyczny itp. Wraz z rozwojem technologii sterowania numerycznego, taśma perforowana i karta perforowana są eliminowane. Coraz szerzej stosowana jest metoda wykorzystania oprogramowania CAD / CAM do programowania w komputerze, a następnie komunikacji z systemem sterowania numerycznego w celu bezpośred

2, numeryczne urządzenie sterujące

Rdzeniem obrabiarki sterowanej numerycznie, zwanej "systemem centralnym", jest urządzenie sterowane numerycznie. Nowoczesne obrabiarki sterowane numerycznie wykorzystują komputerowe urządzenie sterujące numerycznie CNC. Urządzenie do sterowania numerycznego obejmuje urządzenie wejściowe, procesor centralny (CPU) i urządzenie wyjściowe itp. Urządzenie do sterowania numerycznego może uzupełniać wprowadzanie informacji, przechowywanie, transformację, operację interpolacji i realizować różne funkcje sterujące.

3. System serwo

System serwo jest częścią napędową, która odbiera instrukcje urządzenia sterowanego numerycznie i napędza ruch siłownika obrabiarki. Obejmuje jednostkę napędową wrzeciona, jednostkę napędową posuwu, silnik wrzeciona i silnik posuwu. Podczas pracy system serwo akceptuje informacje o poleceniach systemu sterowania numerycznego i porównuje je z sygnałami zwrotnymi położenia i prędkości zgodnie z wymaganiami informacji o poleceniach, napędza ruchome części lub części wykonawcze obrabiarki do pracy i przetwarza części, które spełniają wymagania rysunków.

4. Urządzenie sprzężenia zwrotnego

Urządzenie sprzężenia zwrotnego składa się z elementów pomiarowych i odpowiednich obwodów. Jego funkcją jest wykrywanie prędkości i przemieszczenia oraz przekazywanie informacji w celu utworzenia sterowania w pętli zamkniętej. Niektóre obrabiarki sterowane numerycznie o niskich wymaganiach dotyczących dokładności i bez urządzenia sprzężenia zwrotnego nazywane są systemami z otwartą pętlą.

5. Korpus obrabiarki

Korpus maszyny jest jednostką obrabiarki sterowanej numerycznie, która jest częścią mechaniczną, która kończy rzeczywistą obróbkę skrawania, w tym korpusem łoża, podstawą, stołem, siodełkiem łoża, wrzecionem itp.

Charakterystyka technologii obróbki CNC

Proces obróbki sterowanej numerycznie CNC jest również zgodny z prawem obróbki, które jest mniej więcej takie samo jak proces obróbki zwykłych obrabiarek. Ponieważ jest to obróbka zautomatyzowana, która wykorzystuje do obróbki technologię sterowania komputerowego, charakteryzuje się wysoką wydajnością obróbki i wysoką precyzją. Proces obróbki ma swoje unikalne cechy. Proces jest bardziej skomplikowany, a układ etapów pracy bardziej szczegółowy i drobiazgowy.

Proces obróbki sterowanej numerycznie CNC obejmuje dobór narzędzi, określenie parametrów skrawania oraz zaprojektowanie trasy procesu skrawania. Proces obróbki sterowanej numerycznie CNC jest podstawą i rdzeniem programowania sterowania numerycznego. Tylko wtedy, gdy proces jest rozsądny, można skompilować wysokowydajny i wysokiej jakości program sterowania numerycznego. Standardami pomiaru jakości programów sterowania numerycznego są: minimalny czas obróbki, minimalna strata narzędzia i najlepszy obrabiany przedmiot.

Proces obróbki sterowanej numerycznie jest częścią całego procesu obróbki przedmiotu obrabianego, a nawet procesem. Musi współpracować z innymi procesami przednimi i tylnymi, aby ostatecznie spełnić wymagania montażowe całej maszyny lub formy, aby przetwarzać kwalifikowane części.

Procedury przetwarzania sterowania numerycznego są ogólnie podzielone na etapy obróbki zgrubnej, obróbki średniego i zgrubnego kąta, półwykańczania i wykańczania.

Programowanie sterowania numerycznego CNC

Programowanie sterowania numerycznego to cały proces od rysowania części do programu obróbki sterowanej numerycznie. Jego głównym zadaniem jest obliczenie punktu kontrolnego frezu (punktu położenia frezu określanego jako punkt CL) w obróbce. Punkt kontrolny frezu jest zwykle traktowany jako przecięcie osi narzędzia i powierzchni narzędzia, a wektor osi narzędzia jest również podawany w obróbce wieloosiowej.

Obrabiarka sterowana numerycznie opiera się na wymaganiach wzoru przedmiotu obrabianego i procesu obróbki oraz wielkości ruchu, prędkości i sekwencji działania, prędkości wrzeciona, kierunku obrotu wrzeciona, mocowaniu głowicy noża, operacjach luzowania i chłodzenia głowicy noża używane narzędzie i różne komponenty są zestawiane w arkusz programu w postaci określonego numerycznego kodu sterującego, który jest wprowadzany do specjalnego komputera obrabiarki. Następnie, po skompilowaniu systemu sterowania numerycznego, obliczeniu i logicznym przetworzeniu zgodnie z instrukcjami wejściowymi, wysyła różne sygnały i instrukcje oraz steruje każdą częścią w celu przetwarzania różnych kształtów przedmiotów obrabianych zgodnie z określonym przemieszczeniem i działaniami sekwencyjnymi. Dlatego programowanie ma duży wpływ na efektywność obrabiarki sterowanej numerycznie.

Obrabiarka sterowana numerycznie musi wprowadzić kody instrukcji reprezentujące różne funkcje do urządzenia sterowanego numerycznie w postaci programu, a następnie urządzenie sterowane numerycznie wykonuje obliczenia, a następnie wysyła sygnały impulsowe w celu sterowania pracą różnych ruchomych części obrabiarki sterowanej numerycznie, aby zakończyć cięcie części.

Obecnie istnieją dwie normy dla programów sterowania numerycznego: ISO międzynarodowej organizacji normalizacyjnej oraz EIA Amerykańskiego Stowarzyszenia Przemysłu Elektronicznego. W naszym kraju stosowane są kody ISO.

Wraz z postępem technologii programowanie sterowania numerycznego 3D rzadko jest programowane ręcznie, a używane jest komercyjne oprogramowanie CAD / CAM.

CAD / CAM jest rdzeniem systemu programowania wspomaganego komputerowo, a jego główne funkcje obejmują wprowadzanie / wyprowadzanie danych, obliczanie i edycję toru obróbki, ustawianie parametrów procesu, symulację obróbki, przetwarzanie końcowe programu sterowania numerycznego i zarządzanie danymi.

Obecnie w naszym kraju użytkownicy tacy jak programowanie sterowania numerycznego potężne oprogramowanie Mastercam, UG, Cimatron, PowerMILL, CAXA i tak dalej. Każde oprogramowanie do zasad programowania sterowania numerycznego, metod przetwarzania grafiki i metod przetwarzania jest podobne, ale każde ma swoją własną charakterystykę.

Sterowanie numeryczne CNC etapów obróbki części

1. Przeanalizuj rysunki części, aby zrozumieć ogólną sytuację przedmiotu obrabianego (geometria, materiał przedmiotu obrabianego, wymagania procesowe itp.)

2. Określ technologię przetwarzania sterowania numerycznego części (zawartość przetwarzania, trasa przetwarzania)

3, wykonać niezbędne obliczenia numeryczne (punkt bazowy, obliczenie współrzędnych węzła)

4. Napisz arkusz programu (różne obrabiarki będą inne, postępuj zgodnie z instrukcją obsługi)

5. Weryfikacja programu (wprowadź program do obrabiarki i wykonaj symulację graficzną w celu weryfikacji poprawności programowania)

6. Obróbka przedmiotu obrabianego (dobra kontrola procesu może zaoszczędzić czas i poprawić jakość obróbki)

7. Odbiór przedmiotu obrabianego i analiza błędów jakościowych (przedmiot obrabiany jest sprawdzany, a zakwalifikowany przechodzi do następnego. Jeśli się nie powiedzie, przyczynę błędu i metodę korekcji można znaleźć poprzez analizę jakości).

Historia rozwoju obrabiarek sterowanych numerycznie

Po II wojnie światowej większość produkcji w przemyśle wytwórczym opierała się na obsłudze ręcznej. Po zapoznaniu się z rysunkami pracownicy ręcznie obsługiwali obrabiarki i obrabiane części. W ten sposób produkcja wyrobów była droga, nieefektywna, a jakość nie była gwarantowana.

Pod koniec lat czterdziestych inżynier ze Stanów Zjednoczonych, John Parsons, wymyślił metodę wybijania otworów w kartonie, aby przedstawić geometrię części, które mają być obrabiane, oraz użycie twardej karty do kontrolowania ruchu obrabiarki. W tamtym czasie był to tylko pomysł.

W 1948 roku Parsons pokazał swój pomysł Siłom Powietrznym USA. Po obejrzeniu go Siły Powietrzne USA natychmiast zleciły i sponsorowały Massachusetts Institute of Technology (MIT) przeprowadzenie badań i opracowanie tej cardboard-controlled obrabiarki. Wreszcie w 1952 r. MIT i Parsons współpracowali iz powodzeniem opracowali pierwszą maszynę demonstracyjną. Do 1960 r. szybko opracowano stosunkowo prostą i ekonomiczną wiertarkę sterowaną punktowo oraz liniową frezarkę sterowaną numerycznie, co stopniowo promowało maszynę sterowaną numerycznie w różnych sektorach przemysłu wytwórczego.

Historia obróbki CNC przeszła ponad pół wieku, a system sterowania numerycznego NC rozwinął się również z najwcześniejszego sterowania obwodem sygnału analogowego do niezwykle złożonego zintegrowanego systemu obróbki, a metoda programowania została również ręcznie przekształcona w inteligentny i wydajny zintegrowany system CAD / CAM.

W naszym kraju rozwój technologii sterowania numerycznego jest stosunkowo powolny. W przypadku większości warsztatów w Chinach sprzęt jest stosunkowo zacofany, a poziom techniczny i koncepcja personelu są zacofane, co objawia się niską jakością przetwarzania i wydajnością przetwarzania, a często opóźnia czas dostawy.

Pierwsza generacja systemu NC została wprowadzona w 1951 roku, a jej jednostka sterująca składała się głównie z różnych zaworów i obwodów analogowych. W 1952 roku narodziła się pierwsza obrabiarka CNC, która rozwinęła się z frezarki lub tokarki do centrum obróbczego, stając się kluczowym wyposażeniem w nowoczesnej produkcji.

System NC drugiej generacji został wyprodukowany w 1959 roku i składał się głównie z pojedynczych tranzystorów i innych komponentów.

W 1965 roku wprowadzono system NC trzeciej generacji, w którym jako pierwszy zastosowano płytki z układami scalonymi.

W rzeczywistości w 1964 roku opracowano system NC czwartej generacji, a mianowicie komputerowy system sterowania numerycznego (system sterowania CNC), który dobrze znamy.

W 1975 roku system NC przyjął potężny mikroprocesor, który był piątą generacją systemu NC.

6. System NC szóstej generacji przyjmuje obecny zintegrowany system produkcyjny (MIS) + DNC + elastyczny system obróbki (FMS).

Trend rozwoju obrabiarek sterowanych numerycznie

1. Wysoka prędkość

Wraz z szybkim rozwojem przemysłu samochodowego, obronnego, lotniczego, lotniczego i innych oraz stosowaniem nowych materiałów, takich jak stopy aluminium, wymagania dotyczące dużych prędkości obróbki obrabiarek sterowanych numerycznie stają się coraz wyższe.

A. Prędkość wrzeciona: Maszyna przyjmuje wrzeciono elektryczne (wbudowany silnik wrzeciona), a maksymalna prędkość wrzeciona wynosi 200000r / min;

B. Prędkość posuwu: przy rozdzielczości 0,01 µm maksymalna prędkość posuwu wynosi 240 m / min i możliwa jest złożona obróbka precyzyjna.

C. Szybkość obliczeniowa: Szybki rozwój mikroprocesorów dał gwarancję rozwoju systemów sterowania numerycznego do dużej szybkości i wysokiej precyzji. Procesor został opracowany do 32-bitowych i 64-bitowych systemów sterowania numerycznego, a częstotliwość została zwiększona do kilkuset MHz i gigaherców. Ze względu na dużą poprawę szybkości obliczeniowej, gdy rozdzielczość wynosi 0,1 µm i 0,01 µm, prędkość posuwu może nadal wynosić nawet 24 ~ 240m / min;

D. Szybkość wymiany narzędzi: Obecnie czas wymiany narzędzi w zagranicznych zaawansowanych centrach obróbczych wynosi na ogół około 1 s, a szczyt osiągnął 0,5. Niemiecka firma Chiron projektuje magazyn narzędzi w stylu koszyka, z wrzecionem jako osią, a narzędzia są ułożone w okrąg. Czas wymiany narzędzia z noża na nóż wynosi tylko 0,9.

2. Wysoka precyzja

Wymagania dotyczące dokładności obrabiarek sterowanych numerycznie nie ograniczają się obecnie do statycznej dokładności geometrycznej, a coraz większą uwagę poświęca się dokładności ruchu, deformacji termicznej i monitorowaniu drgań oraz kompensacji obrabiarek.

A. Popraw dokładność sterowania systemu CNC: wykorzystując technologię szybkiej interpolacji w celu uzyskania ciągłego posuwu z małymi segmentami programu, udoskonalając jednostkę sterującą CNC i używając urządzeń do wykrywania pozycji o wysokiej rozdzielczości w celu poprawy dokładności wykrywania pozycji. Serwosystem pozycji wykorzystuje sterowanie ze sprzężeniem do przodu i nieliniowe metody sterowania.

B. Zastosuj technologię kompensacji błędów: stosując kompensację odwrotnego luzu, kompensację błędu skoku śruby i kompensację błędu narzędzia, aby kompleksowo skompensować błąd odkształcenia termicznego i błąd przestrzenny sprzętu.

C. Sprawdź i popraw dokładność toru ruchu centrum obróbczego za pomocą technologii siatkowej: przewiduj dokładność obróbki obrabiarki za pomocą symulacji, aby zapewnić dokładność pozycjonowania i powtarzalną dokładność pozycjonowania obrabiarki, aby jej wydajność była stabilna przez długi czas i może wykonywać różne zadania przetwarzania w różnych warunkach pracy.

3. Integracja funkcjonalna

Znaczenie obrabiarki kompozytowej odnosi się do realizacji lub kompletacji różnych elementów, od surowego do gotowego produktu na jednej obrabiarce. Zgodnie z jego cechami konstrukcyjnymi można go podzielić na dwie kategorie: typ kompozytu procesowego i typ kompozytu procesowego. Centra obróbcze mogą wykonywać różne procesy, takie jak toczenie, frezowanie, wiercenie, frezowanie, frezowanie, szlifowanie, laserowa obróbka cieplna itp. i mogą wykonywać całą obróbkę złożonych części. Wraz z ciągłym doskonaleniem nowoczesnych wymagań w zakresie obróbki skrawaniem, duża liczba wieloosiowych obrabiarek sterowanych numerycznie z połączeniem jest coraz bardziej pożądana przez duże przedsiębiorstwa.

4. Inteligentna kontrola

Wraz z rozwojem technologii sztucznej inteligencji, w celu zaspokojenia potrzeb rozwojowych elastyczności produkcji i automatyzacji produkcji, inteligencja obrabiarek sterowanych numerycznie stale się poprawia. W szczególności odzwierciedlone w następujących aspektach:

A. Technologia sterowania adaptacyjnego procesu;

B. Inteligentna optymalizacja i dobór parametrów przetwarzania;

C. Inteligentna technologia autodiagnostyki i samonaprawy usterek;

D. Inteligentna technologia odtwarzania i symulacji błędów;

E. Inteligentne urządzenie serwonapędowe AC;

F. Inteligentny system sterowania numerycznego 4M: W procesie produkcyjnym pomiary, modelowanie, obróbka i obsługa maszyny są zintegrowane w jeden system.

5. System otwarty

Otwarte na technologie przyszłości: Ponieważ zarówno interfejsy programowe, jak i sprzętowe są zgodne z przyjętymi standardowymi protokołami, można je zaadoptować, wchłonąć i kompatybilne z nową generacją oprogramowania i sprzętu ogólnego przeznaczenia.

B. Otwarte na specyficzne wymagania użytkowników: aktualizuj produkty, rozszerzaj funkcje i udostępniaj różne kombinacje produktów sprzętowych i programowych w celu spełnienia określonych wymagań aplikacji.

C. Ustalenie standardów sterowania numerycznego: Standaryzowany język programowania, który jest wygodny dla użytkowników, wykorzystuje i zmniejsza pracochłonność bezpośrednio związaną z wydajnością działania.

6. Napędź połączenie równoległe

Może realizować wiele funkcji przetwarzania, montażu i pomiaru sterowania numerycznego z wieloma współrzędnymi, a także może lepiej sprostać przetwarzaniu złożonych części specjalnych. Obrabiarki równoległe są uważane za "najbardziej znaczący postęp w branży obrabiarek od czasu wynalezienia technologii sterowania numerycznego" i "nową generację urządzeń do obróbki sterowanej numerycznie w XXI wieku".

7. Ekstremalne (duże i zminiaturyzowane)

Rozwój krajowego przemysłu obronnego, lotniczego i kosmicznego oraz rozwój na dużą skalę podstawowych urządzeń przemysłowych, takich jak energetyka, wymagają wsparcia wielkoskalowych i wysokowydajnych obrabiarek sterowanych numerycznie. Ultraprecyzyjna technologia obróbki i technologia mikro-nano to strategiczne technologie XXI wieku i należy opracować nowe procesy produkcyjne i sprzęt, które mogą dostosować się do mikro-rozmiarów i dokładności obróbki mikro-nano.

8. Sieć wymiany informacji

Może nie tylko realizować współdzielenie zasobów sieciowych, ale także realizować zdalne monitorowanie, sterowanie, zdalną diagnostykę i konserwację obrabiarek sterowanych numerycznie.

9. Zielone przetwarzanie

W ostatnich latach pojawiły się obrabiarki, które nie wymagają ani nie zużywają mniej chłodziwa w celu osiągnięcia oszczędności energii i ochrony środowiska podczas cięcia na sucho i półsuchego, a trend ekologicznej produkcji przyspieszył rozwój różnych energooszczędnych i przyjaznych dla środowiska obrabiarki.

10. Zastosowanie technologii multimedialnych

Technologia multimedialna integruje technologię komputerową, dźwiękową i komunikacyjną, dzięki czemu komputer ma możliwość kompleksowego przetwarzania informacji dźwiękowych, tekstowych, obrazowych i wideo. Może być zintegrowany i inteligentny w przetwarzaniu informacji i jest stosowany do monitorowania w czasie rzeczywistym, diagnostyki usterek systemów i urządzeń polowych, monitorowania parametrów procesu produkcyjnego itp., dzięki czemu ma dużą wartość aplikacyjną.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque