Olá, colegas maquinistas e entusiastas de oficinas! Já passou horas montando e executando um trabalho CNC para uma bucha guia, apenas para descobrir que a parte final simplesmente não se encaixa bem ou se desgasta muito rápido? É frustrante, certo? Você sabe que a peça é crítica para um funcionamento suave, mas torná-la perfeita parece uma arte secreta. Bem, você não está sozinho. A verdade é que usinar uma peça de aparência simples, como uma bucha guia, contém pequenos detalhes que podem fazer ou quebrar seu projeto. Vamos analisar o que você realmente precisa prestar atenção ao fazer esses componentes essenciais.

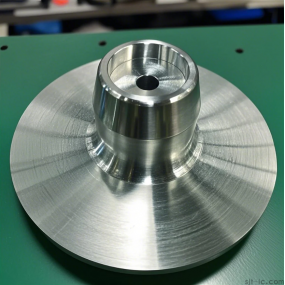

O que exatamente estamos tentando alcançar com uma bucha guia? Antes de mergulharmos no "como", vamos esclarecer o "porquê". Uma bucha guia não é qualquer anel de metal. Seu trabalho principal é guiar outra peça (como um eixo ou ferramenta) com extrema precisão e oscilação mínima. Ele precisa ser redondo, liso e resistente o suficiente para lidar com movimento e pressão constantes. Então, quando falamos sobre usinagem, não estamos apenas fazendo um furo em um tubo; estamos criando uma interface de alta precisão que garante que todo o resto funcione sem problemas. Se essa base estiver desligada, toda a montagem será prejudicada.

Principais coisas a serem observadas durante a usinagem Ok, aqui está a carne disso. Eu errei alguns no meu tempo, então aprenda com meus erros!

1. A escolha do material é metade da batalha: não pegue apenas qualquer estoque restante. O material que você escolhe afeta diretamente o desgaste. Embora o aço endurecido seja uma opção comum por sua durabilidade, o tipo específico é muito importante para a vida útil da bucha. Usar um material muito macio levará a uma deformação rápida.

2. Domar o monstro de calor: Este é um grande problema. Durante o corte e moagem, o calor se acumula. Muito calor pode amolecer o material ou até mesmo causar rachaduras microscópicas, arruinando a dureza e estabilidade dimensional da peça. Usar um bom refrigerante não é apenas uma sugestão; é uma necessidade para controle de qualidade.

3. O diâmetro interno (ID) é rei: Obviamente, o orifício interno é o recurso mais crítico. Seu tamanho, redondeza e acabamento superficial são tudo. Um furo áspero ou fora do círculo causará atrito, calor e falha prematura. Conseguir um acabamento de superfície semelhante a um espelho por meio de brunimento ou perfuração fina não é negociável para uma operação suave.

Meu processo para obter resultados consistentes Ao longo dos anos, me estabeleci em uma rotina que funciona para mim. Pode parecer simples, mas pular etapas é onde os problemas começam.

Etapa 1: Desbaste: Começo cortando a forma básica do caldo da barra, deixando um pouco de material extra ao redor. Trata-se de remover o volume de forma eficiente.

Etapa 2: Enfrentamento e centralização: certifico-me de que as extremidades sejam perfeitamente planas e quadradas. Em seguida, perfuro cuidadosamente o orifício piloto inicial. Centralizar esse orifício perfeitamente é crucial, pois todas as operações subsequentes dependem disso.

Etapa 3: Aborrecido para a perfeição: É aqui que a mágica acontece. Eu uso uma ferramenta de perfuração fina para trazer lentamente o diâmetro interno à sua dimensão final. Eu faço passes leves e verifico constantemente com medidores. O objetivo aqui é aquele acabamento e tamanho de superfície perfeitos.

Etapa 4: Acabamento do exterior: Assim que o ID estiver perfeito, giro o diâmetro externo (OD) para seu tamanho final, garantindo que seja concêntrico com o ID. Essa concentricidade é o que garante que a bucha não oscile depois de instalada.

Um pensamento pessoal sobre tolerâncias Todos nós trabalhamos a partir de projetos com chamadas de tolerância apertadas, certo? Às vezes, é tentador ir direto ao limite da especificação. Mas aqui estão meus dois centavos: atirar para o meio da faixa de tolerância geralmente oferece uma parte mais robusta. É responsável por pequenas variações de temperatura ou material e torna a bucha mais tolerante no mundo real. Perseguir o limite absoluto pode parecer bom no relatório de inspeção, mas pode não deixar espaço para condições do mundo real. Dito isso, não sou engenheiro, então o equilíbrio exato entre precisão e desempenho em cada cenário é um tópico complexo que ainda estou aprendendo.

❓ Mas e quanto a torneamento duro? Você deve ter ouvido falar sobre "torneamento duro" - usinagem de aço endurecido diretamente. Parece eficiente, certo? Pule a etapa de tratamento térmico após a usinagem. Embora a tecnologia certamente tenha avançado, ainda sou um pouco antiquado aqui. O processo requer máquinas incrivelmente rígidas e ferramentas especializadas para evitar danificar o material duro e quebradiço. Para a maioria das lojas, moer após tratamento térmico ainda pode ser a aposta mais segura para produção de alto volume. É uma área fascinante, porém, e a melhor escolha pode depender muito do seu equipamento específico e requisitos de peças.

Então, aí está. Não se trata apenas de executar o programa; é sobre pensar no material, no calor e em cada corte. Prestar atenção a esses detalhes é o que separa uma boa bucha guia de uma ótima. Espero que isso ajude você em sua próxima aventura de usinagem!

English

English Spanish

Spanish Arabic

Arabic French

French Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque