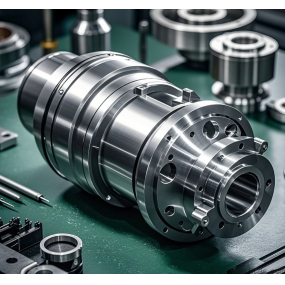

Для того, чтобы гарантировать, что обработка шлицевого вала может быть завершена на прецизионном токарном обрабатывающем центре, метод зажима "один верх, один зажим" принят в соответствии с его структурными характеристиками. Добавлена четвертая головка индексации оси прецизионного токарного обрабатывающего центра, а шпонка фрезеруется в соответствии с определенными требованиями процесса. Из-за сложности всего процесса изготовления детали в этой статье подробно рассматривается только содержание, связанное с фрезерованием прямоугольных шлицевых шлицеров. 1 、 Анализ методов обработки

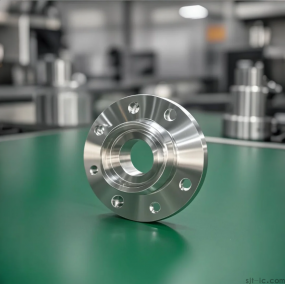

000 @ 000Материал заготовки 40Cr, и точность точения хорошая. Перед фрезерованием с ЧПУ все части заготовки, за исключением шлицевой части, были вырезаны и обработаны, включая 2 эталонных отверстия.

При фрезеровании прямоугольных сплайнов может использоваться позиционирующая установка "один верх, один зажим". Ключом к обработке прямоугольного сплайна этой детали на прецизионном токарном обрабатывающем центре является решение проблемы индексации при фрезеровании прямоугольного ключа. Можно использовать универсальную индексирующую головку с ЧПУ, сконфигурированную на прецизионном токарном обрабатывающем центре. Когда заготовка вращается под определенным углом, после завершения позиционирования торцевой фрезы она проходит параллельно осевому направлению заготовки один раз. Заготовка вращается последовательно, а торцевая фреза движется аксиально последовательно. После нескольких циклов прямоугольный сплайн можно фрезеровать. При прецизионной токарной обработке можно использовать программирование макропрограмм и вызов подпрограмм для уменьшения недостатков чрезмерно длинных программ обработки с ЧПУ.

2 、 Процесс обработки и связанные с ним макропрограммы

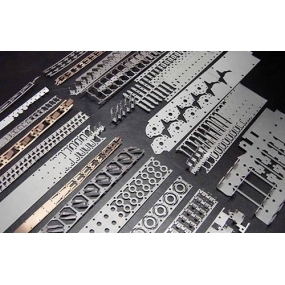

Для повышения эффективности резания максимально подбирается фрез большого диаметра. Благодаря узкой шпонке, в соответствии с требованиями к размерам технологического чертежа, подбирается твердосплавный фрез с диаметром 8 мм.

Установка позиционирования "один верх, один зажим". Установите заднюю часть и универсальную индексную головку на фрезерный станок и установите заготовку между задней частью и универсальной индексной головкой.

Благодаря тому, что максимальная глубина контура при фрезеровании шпонки составляет всего около 3 мм, фрезерование может осуществляться путем однократного опускания инструмента до глубины контура паза, со скоростью вращения шпинделя 1500 об / мин и скоростью подачи 150 мм / мин. Благодаря тому, что режущее количество для первого прохода каждой шпонки максимальное, оно может быть немного медленнее; для достижения высокой эффективности скорость подачи может быть увеличена для других проходов инструмента.

Для удобства выравнивания инструмента и программирования начало координатной системы заготовки устанавливается на левой торцевой оси шлицевой оси заготовки, показанной на рисунке 1. Для простоты объяснения, предполагая, что фрезерование начинается с левой стороны шпонки фрезерования и продолжается до правой стороны шпонки фрезерования, заготовка вращается против часовой стрелки путем индексации. Весь процесс фрезерования шпонки делится на следующие этапы:

(1) Левая сторона фрезерного ключа Kai

Начальное положение при фрезеровании левой стороны шпонки, где левая сторона шпонки находится в вертикальном положении, как показано на рисунке 4. Координата позиции инструмента Z = 2l * arccosl1 = 20,616; Y = 8 / 2 + 8 / 2 = 8. Фрезерование всей шпонки вдоль оси X фрезой

Начальное положение при фрезеровании левой стороны шпонки, где левая сторона шпонки находится в вертикальном положении, как показано на рисунке 4. Координата позиции инструмента Z = 2l * arccosl1 = 20,616; Y = 8 / 2 + 8 / 2 = 8. Фрезерование всей шпонки вдоль оси X фрезой

(2) Поверните нижний левый угол шпонки в верхнее положение

Благодаря использованию торцевой фрезы с плоским дном, когда заготовка поворачивается против часовой стрелки из исходного положения 11 в положение, показанное на рисунке 5, если требуется фрезерование, для фрезерования можно использовать только нижний левый угол торцевой фрезы. Количество фрезерования слишком мало, поэтому этот процесс не фрезерование, а заготовка вращается только на месте. В этот момент координатное значение точки резки составляет Z = 21; Y = 4.

Благодаря использованию торцевой фрезы с плоским дном, когда заготовка поворачивается против часовой стрелки из исходного положения 11 в положение, показанное на рисунке 5, если требуется фрезерование, для фрезерования можно использовать только нижний левый угол торцевой фрезы. Количество фрезерования слишком мало, поэтому этот процесс не фрезерование, а заготовка вращается только на месте. В этот момент координатное значение точки резки составляет Z = 21; Y = 4.

(3) слот дно фрезерный процесс

Благодаря использованию торцевой фрезы с плоским дном, когда заготовка продолжает вращаться против часовой стрелки из положения 5 в положение 6, положение торцевой фрезы постепенно переходит из нижнего левого угла инструмента в среднее положение в нижней части инструмента, показанного на фиг.6.

Чтобы избежать помех между инструментом и заготовкой, положение инструмента должно меняться при вращении заготовки. Значение Z-координаты точки резки составляет 21 мм; Значение Y меняется в зависимости от поворота заготовки. Изменить с Y = 4 на Y = -4.

Когда заготовка продолжает вращаться против часовой стрелки из положения 6 в правый нижний угол шпонки на фиг.7, который находится непосредственно над ней, положение фрезы концевой фрезы постепенно переходит из среднего положения внизу в нижнее правое угловое положение, показанное на фиг.7 для фрезерования. В этот момент значение координат точки резки Z = 2I; Y = 4.

Весь процесс включает в себя поворот заготовки через 23. При каждом малом угле фрезы обрабатывают все дно шлицевой канавки вдоль оси X.

(4) Поверните пустую правую сторону шпонки в вертикальное положение

В процессе поворота заготовки против часовой стрелки из положения 7 в положение, показанное на рисунке 8, если требуется фрезерование, необходимо слегка фрезеровать только боковой край в правом нижнем углу концевой фрезы. Объем фрезерования слишком мал, поэтому этот процесс не фрезеруется, а заготовка вращается только на месте.

(5) Фрезерование правой стороны шпонки и, наконец, фрезерование правой стороны шпонки. В это время правая сторона шпонки находится в вертикальном положении, а координата позиции инструмента Z = 21arccos11 = 20,616; Y = -8.

(5) Фрезерование правой стороны шпонки и, наконец, фрезерование правой стороны шпонки. В это время правая сторона шпонки находится в вертикальном положении, а координата позиции инструмента Z = 21arccos11 = 20,616; Y = -8.

Фреза обрезает всю правую сторону шлицевой канавки вдоль оси X.

В течение всего процесса обработки от рисунка 4 до рисунка 8, за исключением процесса фрезерования днища паза, все остальные этапы можно выполнить с помощью простой команды GO1. Таким образом, следующее даст только некоторые объяснения макропрограммы фрезерования днища паза.

В процессе фрезерования дна паза, предполагая, что заготовка вращается только против часовой стрелки, суммарное вращение каждого дна шпонки составляет всего 2, а суммарное смещение в направлении Y равно 8. Таким образом, получается приблизительная зависимость между углом поворота θ и смещением Y

Здесь макропрограмма пишется с использованием системы числового управления Oi-MODELD серии FANUC на механическом заводе. Происхождение системы координат заготовки устанавливается в левом конце оси сплайна, показанной на рисунке 1. Ниже приведен пример макропрограммы фрезерования снизу слота:

Здесь макропрограмма пишется с использованием системы числового управления Oi-MODELD серии FANUC на механическом заводе. Происхождение системы координат заготовки устанавливается в левом конце оси сплайна, показанной на рисунке 1. Ниже приведен пример макропрограммы фрезерования снизу слота:

Для того, чтобы гарантировать, что обработка шлицевого вала может быть завершена на прецизионном токарном обрабатывающем центре, метод зажима "один верх, один зажим" принят в соответствии с его структурными характеристиками. Добавляется четвертая головка индексации оси прецизионного токарного обрабатывающего центра, а шпонка фрезеруется в соответствии с определенными требованиями процесса.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque