Редактор организует множество практических методов знаний и горячих новостей для всех. Каждый должен уделять больше внимания, и вам будет представлен лучший контент.

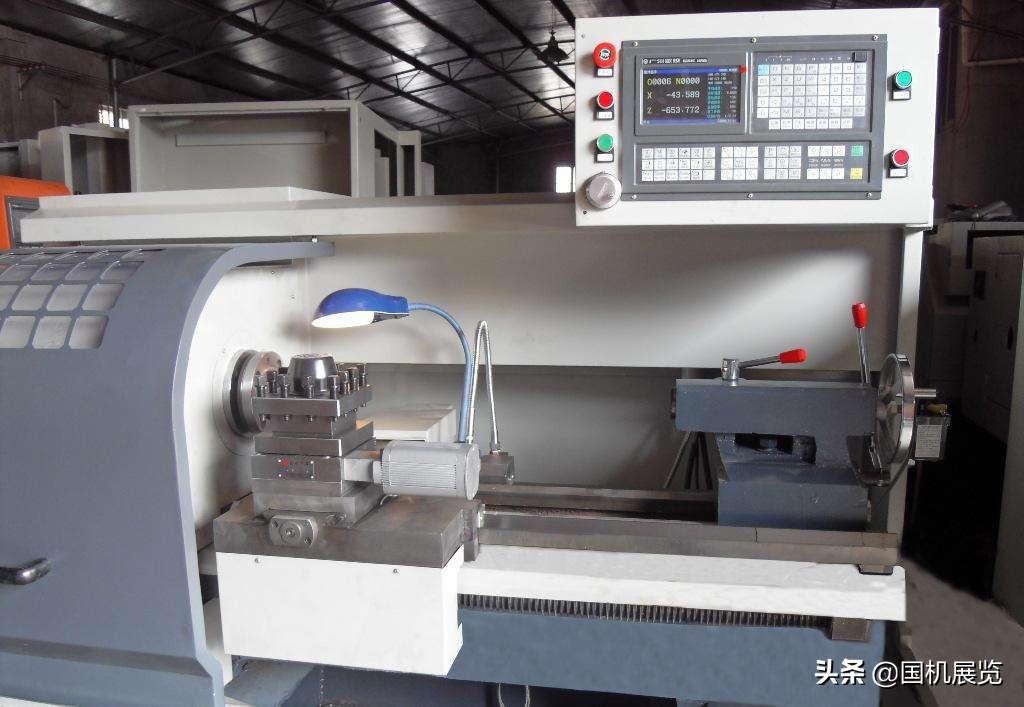

На токарном станке с ЧПУ можно поворачивать четыре стандартные резьбы: метрическую, дюймовую, модульную и радиальную. Независимо от того, какой тип резьбы поворачивается, токарный шпиндель и инструмент должны поддерживать строгое соотношение движений: то есть при каждом обороте шпинделя (т. е. при каждом обороте заготовки) инструмент должен перемещаться на одинаковое расстояние до заготовки. Анализируя обычные резьбы, мы стремимся улучшить наше понимание обычных резьб, чтобы лучше их обрабатывать.

На токарном станке с ЧПУ можно поворачивать четыре стандартные резьбы: метрическую, дюймовую, модульную и радиальную. Независимо от того, какой тип резьбы поворачивается, токарный шпиндель и инструмент должны поддерживать строгое соотношение движений: то есть при каждом обороте шпинделя (т. е. при каждом обороте заготовки) инструмент должен перемещаться на одинаковое расстояние до заготовки. Анализируя обычные резьбы, мы стремимся улучшить наше понимание обычных резьб, чтобы лучше их обрабатывать.

1 、 Размерный анализ обычных нитей

Токарный станок с ЧПУ требует ряда размеров для обработки обычных резьб, а расчет и анализ размеров, необходимых для обработки обычных резьб, в основном включают следующие два аспекта:

1. Диаметр заготовки перед резьбой

Учитывая расширение профиля резьбы во время обработки резьбы, диаметр заготовки перед обработкой резьбы составляет d / d-0,1p, что означает, что основной диаметр резьбы уменьшается на 0,1 шага. Как правило, исходя из малой деформационной способности материала, он принимается на 0,1-0,5 меньше основного диаметра резьбы.

2. Резьба подвергая механической обработке количество подачи

Количество подаваемой резьбы может относиться к нижнему диаметру резьбы, который является конечным положением подачи резьбы.

Малый диаметр резьбы составляет: основной диаметр -2 раза высота зуба; Высота зуба = 0,54p (p - шаг)

Количество подаваемого материала для резьбовой обработки должно быть постоянно уменьшено, а конкретное количество подаваемого материала должно быть выбрано на основе инструмента и рабочего материала.

2 、 Установка и выравнивание обычных резьбовых режущих инструментов

Если установка токарного инструмента слишком высока или слишком низка, когда режущий инструмент достигает определенной глубины, задняя режущая поверхность токарного инструмента давит на заготовку, увеличивая трение и даже сгибая заготовку, вызывая явление кусания инструмента; Если она слишком низка, стружки не легко разряжаются, а радиальная сила токарного инструмента направлена к центру заготовки. Кроме того, зазор между горизонтальным винтом и гайкой слишком велик, в результате чего глубина резки автоматически углубляется, тем самым поднимая заготовку и вызывая резку. В этот момент высота токарного инструмента должна быть своевременно скорректирована, чтобы его наконечник находился на той же высоте, что и ось заготовки (с помощью наконечника задней бабки для выравнивания инструмента). Во время грубого и полуточного точения положение наконечника инструмента примерно на 1% выше, чем центр заготовки (d представляет собой диаметр обрабатываемой заготовки).

Заготовка не может быть жестко зажата, а жесткость самой заготовки не может выдержать режущее усилие во время точения, что приводит к чрезмерному прогибу и изменению центральной высоты между токарным инструментом и заготовкой (заготовка приподнята), вызывая внезапное увеличение глубины резки и грызть инструмент. В это время заготовка должна быть надежно зажата, а для увеличения жесткости заготовки можно использовать наконечники задней части.

Методы выравнивания инструмента для обычных нитей включают метод пробной резки и инструмент автоматического выравнивания инструмента. Инструмент может быть непосредственно использован для пробной резки, или нулевая точка заготовки может быть установлена с помощью G50, а нулевая точка заготовки может быть установлена с помощью движения заготовки для выравнивания инструмента. Требования к выравниванию инструмента при обработке резьбы не очень высоки, особенно нет строгих ограничений на выравнивание инструмента в z-направлении, которое может быть определено в соответствии с требованиями к программной обработке.

3 、 Программирование и обработка обычной резьбы

В современных токарных станках с ЧПУ, как правило, существует три метода обработки резьбы: метод прямой резки g32, метод прямой резки g92 и метод косой резки g76. Из-за различных методов резки и методов программирования ошибки обработки также различаются. Нам нужно тщательно анализировать работу и использование и стремиться обрабатывать высокоточные детали.

1. Прямой метод резки G32 из-за одновременной работы обеих режущих кромок имеет высокую силу резания и его трудно резать. Поэтому во время резки обе режущие кромки склонны к износу. При резьбе с большими шагами износ лезвия быстрее из-за большей глубины резания, что приводит к ошибкам в диаметре шага резьбы; Тем не менее, точность формы обрабатываемого зуба относительно высока, поэтому он обычно используется для обработки резьбы с небольшим шагом. Из-за того, что движение инструмента и резка выполняются с помощью программирования, программа обработки относительно длинная; Из-за легкого износа режущей кромки во время обработки необходимо частое измерение.

2. Прямой метод резки G92 упрощает программирование и повышает эффективность по сравнению с инструкцией G32.

3. Метод косой резки G76 из-за однократной обработки подвержен повреждениям и износу режущей кромки, что приводит к неравномерной резьбовой поверхности и изменениям угла наклона инструмента, что приводит к плохой точности формы зуба. Однако из-за работы с одной кромкой нагрузка на инструмент мала, удаление стружки легко, а глубина резки уменьшается. Таким образом, этот метод обработки обычно подходит для обработки резьбы с большим шагом. Благодаря легкому удалению стружки и хорошим условиям резки этот метод обработки более удобен, когда требования к точности резьбы невысоки. При обработке высокоточных резьб можно использовать два инструмента, которые включают в себя сначала грубое точение с использованием метода обработки G76, а затем точное точение с использованием метода обработки G32. Но важно убедиться, что отправная точка инструмента точна, иначе его легко пристегнуть случайным образом и вызвать слом деталей.

4. После завершения обработки резьбы можно оценить качество резьбы и своевременно принять меры, соблюдая профиль резьбы. Когда верхняя часть резьбы не заострена, увеличение режущего количества инструмента фактически увеличит основной диаметр резьбы, что зависит от пластичности материала. Когда верхняя часть резьбы заострена, увеличение режущего количества инструмента пропорционально уменьшит основной диаметр. Исходя из этой характеристики, режущее количество резьбы следует обрабатывать правильно, чтобы предотвратить слом.

4 、 Испытание обычной резьбы

Для обычных стандартных резьб для измерения используются кольцевые датчики резьбы или манометры. При измерении внешней резьбы, если резьба "над концом; кольцевой датчик точно привинчен, в то время как & quota; концевой упор; Если кольцевой датчик не может быть повернут, это указывает на то, что обработанная резьба соответствует требованиям, в противном случае это не соответствует требованиям. При измерении внутренней резьбы используйте датчик резьбы и используйте тот же метод измерения. В дополнение к измерению с помощью кольцевого датчика резьбы или манометра для измерения можно использовать и другие измерительные инструменты. Диаметр резьбы можно измерить с помощью микрометра резьбы, а толщину зуба можно измерить с помощью верньера для измерения диаметра трапециевидной резьбы и диаметра резьбы. Измерительную иглу можно использовать для измерения диаметра резьбы с помощью трехигольчатого метода измерения.

15-я Китайская международная выставка станков (CIMES2020) пройдет с 18 по 22 мая 2020 года в новом здании Китайского международного выставочного центра (Shunyi) в Пекине. Мы приглашаем вас прийти и провести нас.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque