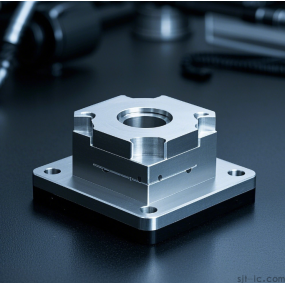

Эй, когда дело доходит до обработки с ЧПУ, почему девять из десяти заводов используют алюминиевый сплав? Сначала я также думал, что этот материал мягкий и простой в обращении, но как только он был установлен на машину, возникли такие проблемы, как адгезия инструмента, застроенная кромка и нестабильные размеры... Это было действительно неприятно! Но если некоторые друзья хотят быстрых и высококачественных результатов обработки, что им делать? Сегодня я должен поделиться практическими советами, которые я часто использую, чтобы избежать этих ловушек со всеми!

Во-первых, давайте поговорим о том, что особенного в алюминиевом сплаве. Он легкий, обладает хорошей прочностью и устойчив к коррозии, поэтому он широко используется в аэрокосмической и электронной технике. Однако проблема "прилипания инструмента" во время механической обработки действительно раздражает - поскольку алюминий мягкий и имеет низкую температуру плавления (около 660 ℃), инструмент имеет тенденцию становиться липким при низкой скорости вращения. Ниже приведено сравнение характеристик обработки распространенных моделей из алюминиевого сплава:

| Модель | Прочность на растяжение (МПа) | Твердость (HB) | Трудность обработки | Применимые сценарии |

| ------ | ---------------------- | ------------- | -------------------- | ----------------------------- |

| 6061 | Приблизительно 310 | 60-150 | ⭐⭐ | Конструктивные детали, корпуса |

| 7075 | Примерно 570 | 60-150 | ⭐⭐⭐⭐ | Аэрокосмическая промышленность, высоконагруженные детали |

| 5052 | Приблизительно 230 | 60-150 | ⭐ | Компоненты с высокими требованиями к коррозионной стойкости |

Как видно из таблицы, хотя 7075 обладает высокой прочностью, его сложность обработки также намного выше! Я усвоил это на собственном горьком опыте - когда я использовал обычные высокоскоростные стальные инструменты для станка 7075, износ наконечника инструмента был ужасающе быстрым. Позже я переключился на твердосплавные инструменты для стабилизации процесса, и было необходимо использовать высокие скорости вращения (рекомендуется 3000-10000 об / мин) в сочетании с охлаждением керосином; в противном случае адгезия инструмента возникала бы за считанные минуты.

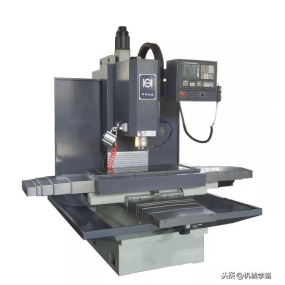

Итак, вопрос в том, как выбрать правильные инструменты и параметры? Я думаю, что эти три трюка чрезвычайно практичны:

1. Не экономьте на инструментах: используйте цементированный карбид в качестве основания; для деталей с высокими требованиями к поверхности необходимы даже алмазные покрытия!

2. Не стесняйтесь увеличивать скорость вращения: алюминий не боится высоких скоростей - более высокие скорости могут уменьшить застроенные края.

3. Обеспечьте адекватное охлаждение: требуется минимальное количество смазки (MQL) или жидкости для резки, предназначенные для алюминиевых сплавов; иногда воздушного охлаждения недостаточно!

Кстати, тонкостенные детали еще более проблематичны - они имеют тенденцию деформироваться, когда сила резания слишком велика. Мой подход заключается в использовании небольшой глубины резания с несколькими проходами, регулировании осевой глубины резания (a) между 0,5 и 2 мм и использовании приспособлений для вспомогательной поддержки. Кроме того, обратите внимание на траекторию инструмента при программировании, чтобы избежать концентрации тепла в одной области!

Наконец, давайте поделимся некоторым опытом: я заметил, что многие заводы в целях экономии средств используют низкие скорости вращения и большие подачи для форсирования алюминиевых сплавов... В результате износ инструмента происходит быстро, качество поверхности плохое, а время переработки даже больше, чем время обработки! Реальный способ сэкономить деньги - сопоставить процесс с материалом - например, высокоскоростные стальные инструменты можно использовать за 6061, а твердосплавный цемент - за 7075. Поэтому выбор правильного метода гораздо важнее, чем слепая экономия денег!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque