Содержание обработки складного станка 1, L - складка делится на 90 и не 90 градусов по углам.

По обработке делится на общую обработку (L & gt; V / 2) и специальную обработку (L & lt; V / 2).

1 & gt; Форма выбирается в зависимости от материала, толщины пластины, угла формования.

2 & gt; Принцип опоры

1) Принцип двух задних регулируемых опорных позиций и позиционирования формы изделия.

2) Когда задняя регулировка прислоняется, обратите внимание на отклонение, требующее того же размера изгиба, что и заготовка на той же центральной линии.

3) При небольшом изгибе, обработка с обратной опорой на положение лучше.

4) Лучше, если среднее отклонение от заднего правила. (Задние правила не могут быть подняты при посадке)

5) Лучше прислониться к краю положения, чтобы быть ближе к заднему правилу.

6) Лучше иметь длинную боковую опору.

7) Вспомогательное положение опоры с помощью инструмента (нерегулярное положение опоры на скосе).

3 & gt; ПРИМЕЧАНИЯ

Обратите внимание на режим опоры при обработке и последующий режим движения в различных способах обработки.

2. Изгиб при сборке формы, задние правила должны быть вытянуты назад, чтобы предотвратить деформацию заготовки при изгибе.

3. При внутреннем изгибе крупногабаритных деталей, из - за большой формы деталей и меньшей области изгиба, так что инструмент и область изгиба трудно совмещать, что затрудняет позиционирование деталей или повреждение изгибных деталей. Чтобы избежать вышесказанного, в продольном направлении обработки можно добавить точку позиционирования, так что обработка позиционируется в двух направлениях, чтобы облегчить позиционирование обработки и повысить безопасность обработки, чтобы избежать повреждения деталей, повысить эффективность производства.

В зависимости от формы N - поворот должен быть выполнен различными способами обработки. При изгибе размер материала должен быть больше 4 мм, а размер X ограничен формой формы. Если размер материала меньше 4 Мм, применяется специальный метод обработки.

1 & gt; В зависимости от толщины материала, размера, материала и угла изгиба, чтобы выбрать модель.

2 & gt; Принцип опоры

1) Обеспечить, чтобы изделия не мешали ножу

2) Обеспечить угол опоры чуть меньше 90 градусов.

3) Лучше всего использовать два постнормированных положения, за исключением особых случаев.

3 & gt; ПРИМЕЧАНИЯ

1) После изгиба L угол периода должен быть гарантирован на 90 градусов или чуть меньше 90 градусов, чтобы облегчить обработку опоры.

2) При вторичной обработке требуется положение, ориентированное на поверхность обработки.

3, Z - поворот также называется разностью сегментов, то есть один плюс один против другого. Разница между наклонными и прямыми боковыми сегментами в зависимости от угла.

Минимальный размер изгиба ограничен обрабатывающей формой, максимальный размер обработки определяется формой обрабатывающей машины. Как правило, Z - складной размер материала меньше 3.5T, с использованием сегментной дифференциальной обработки. При более чем 3,5Т применяется обычный метод обработки.

1 & gt; Принцип опоры

1) Удобно опираться на положение, хорошая стабильность.

2) Как правило, опора на позицию такая же, как и L - поворот.

3) Вторичная опора требует, чтобы обработанные детали были плоскими с наклейкой на нижнюю модель.

2 & gt; ПРИМЕЧАНИЯ

1) угол обработки L - складки должен быть на месте, как правило, требуется 89,5 - - 90 градусов.

2) Когда задний регламент должен быть вытянут назад, обратите внимание на деформацию заготовки.

3) Порядок обработки должен быть правильным.

4) Для специальной обработки можно обрабатывать следующим образом:

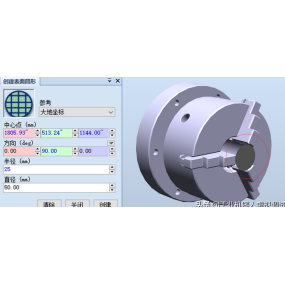

Метод разделения центральной линии (эксцентричная обработка)

Небольшая V - обработка (требуется увеличение коэффициента изгиба)

Легкое формование

Ремонтно - шлифовальный штамп

4. обратное сглаживание, обратное сглаживание, также известное как раздавливание края.

Шаги обработки на мертвой стороне:

Во - первых, загибайте и вставляйте глубину до 35 градусов.

2. Затем используйте плоское штампование, чтобы быть плоским и плотно прикрепленным.

1 & gt; Модельный режим

Нажмите 5 - 6 - кратную толщину материала, чтобы выбрать ширину V - канавки втулки до 30 градусов, и выберите верхнюю модель в соответствии с конкретными условиями обработки мертвой стороны.

2 & gt; ПРИМЕЧАНИЯ

Мертвая сторона должна обратить внимание на параллельность обеих сторон, когда мертвый край имеет более длинный размер обработки, плоская сторона может сначала сложить угол наклона, а затем сгладить. Для более коротких мертвых краев можно использовать обработку прокладкой.

5, прессование из металла с использованием складного станка под давлением из металла, как правило, с использованием вогнутых форм, инструментов и других вспомогательных форм обработки.

Обычно это: гайки под давлением, шпильки под давлением, винты под давлением и некоторые другие металлические детали.

Обработка внимания:

1. Форма заготовки должна быть защищена от обработки, чтобы принять уклонение.

2. После обработки необходимо проверить крутящее усилие, соответствует ли тяга стандарту и должны ли детали из металла и детали быть прикреплены и прикреплены.

3, после изгиба, чтобы нажать рядом с станком, обратите внимание на обработку уклона и параллельности формы.

4. Если это подъём, обратите внимание, что на краю подъёма не может быть трещин, а край подъёма не может быть выше поверхности изделия.

6. Легкое формование, как правило, легко формовать содержание обработки включает в себя: небольшие разности сегментов, крючки, насосные мосты, пакеты накачки, осколки под давлением и некоторые нерегулярные формы.

Принцип проектирования легкого модуля основан на « Принципе проектирования легкого модуля для резки LASER»

Легкие модели, как правило, используют заднюю регулировку или самоопределение.

Обработка вышеуказанного содержимого с помощью легкого модуля, самое главное, что его функции и требования к сборке не затронуты, внешний вид нормальный.

Общие проблемы при обработке складного станка и их решение 1. Анализ причин образования скольжения при обработке:

1. При сгибании модуля обычно выбирается ширина V - канавки (4 - 6) T. Когда размер изгиба меньше половины ширины выбранного V - канавки, возникает явление скольжения.

Выбранный V - слот слишком большой

3. Технологическая обработка

Решения;

1. Метод отклонения от центральной линии (эксцентричная обработка). Если внутренний размер изгиба меньше (4 - 6) T / 2, добавьте сколько меньше

2. Обработка прокладок.

3, с небольшим V - желобом изгиба, большой V - желоб под давлением.

4 Выберите меньший V - слот.

Анализ причин, по которым ширина внутреннего изгиба более узкая, чем ширина стандартной формы:

Поскольку стандартная ширина модуля под складным станком составляет не менее 10 мм, секция обработки изгиба должна быть меньше 10 мм. При изгибе на 90 градусов длина не должна быть меньше 2 (L + V / 2) + T. При таком изгибе форма должна быть закреплена на сиденье модели (т.е. за исключением неограниченной свободы в направлении вверх), чтобы избежать смещения формы, что приведет к износу детали или вызовет аварию безопасности.

Решение:

1 & gt; Увеличить размер (чтобы согласовать с клиентом), то есть увеличить ширину внутреннего сгибания.

2 & gt; Легко - модульная обработка

3 & gt; Ремонт шлифовальных инструментов (что приводит к увеличению затрат на обработку)

3. отверстие слишком близко к изгибной линии, изгиб сделает отверстие растягивающим материалом, анализ причины опрокидывания:

Предположим, что расстояние отверстия от линии изгиба составляет L, когда L & lt; (4 - - 6) При Т / 2 отверстие будет тянуть материал. В основном из - за процесса изгиба, растяжение силы деформирует материал, что приводит к явлению растяжения, опрокидывания.

Для разных толщин пластин, в соответствии с шириной канавки существующей стандартной формы, минимальное значение L приводится в таблице ниже:

Решение:

1 & gt; Увеличить размер, после формования отредактировать складку.

2 & gt; Расширение отверстия до изогнутой линии (должно быть без влияния на внешний вид, функциональность и согласие клиента).

3 & gt; Вырезание или обработка нажатием

4 & gt; эксцентричная обработка формы

5 & gt; Изменить размер отверстия

4. расстояние между краем вытяжки и линией изгиба L невелико, анализ причины деформации на месте вытяжки после изгиба:

Когда L & lt; (4 - - 6) При Т / 2 деформация происходит из - за контакта вытяжки с нижним модулем, во время изгиба, напряжения вытяжки.

Решение:

1 & gt; Обработка секущими или нажимными линиями.

2 & gt; Изменить размер насоса.

3 & gt; Обработка специальных форм.

4 & gt; эксцентричная обработка формы

5) Анализ причин наклона после выравнивания длинной мертвой стороны:

Из - за более длинных мертвых краев они не плотно прикрепляются при сглаживании, что приводит к тому, что их концы сглаживаются и наклоняются. Это происходит и имеет большое значение для положения плоскости, поэтому при выравнивании обратите внимание на положение плоскости

Решение:

1 & gt; Прежде чем сложить мертвый край, сначала сверните угол наклона (см. схематическую схему), а затем сгладите.

2 & gt; Многоступенчатое уплотнение:

Сначала нажмите конец, так что мертвый край сгибается вниз.

Выровнять корни.

Примечание: эффект выравнивания связан с рабочими навыками оператора, поэтому обратите внимание на реальную ситуацию в мирное время.

6. Анализ причин легкого разрушения насосного моста большой высоты:

1 & gt; Поскольку высота насосного моста слишком высока, растяжение материала серьезно приводит к разрыву.

2 & gt; Легкие фасонные углы не шлифованы или недостаточно шлифованы.

3 & gt; Материал имеет плохую вязкость или слишком узкое тело моста.

Решение:

1 & gt; удлинить технологическое отверстие на стороне разлома.

2 & gt; Увеличить ширину насосного моста.

3 & gt; Исправляйте R - угол шлифовального модуля, увеличивайте переход дуги.

4 & gt; Добавьте смазочное масло к насосному мосту. (Таким образом, этот метод загрязняет поверхность изделия, поэтому он не может быть использован для AL и т. Д.)

7. При обработке легкого модуля, размер обработки будет бегать анализ причины:

Поскольку заготовка подвергается давлению сжатия вперед во время обработки, заготовка перемещается вперед, что приводит к увеличению размера L с небольшим углом наклона передней части.

Решение:

1 & gt; Измельчите теневую часть рисунка. Как правило, они заполняются на сколько меньше.

2 & gt; Для того, чтобы легко модульная часть самоопределения полностью измельчена, переключиться на последующее фиксированное позиционирование. (На диаграмме ниже)

8. Общий размер раскроя (относится к развёртыванию) слишком мал или слишком велик, чтобы соответствовать окружности. Причинный анализ:

1 & gt; Ошибка начала работ.

2 & gt; Ошибочный размер раскроя.

Решение:

В соответствии с общим количеством отклонений в направлении отклонения и количеством изогнутых ножей рассчитывается отклонение, распределенное на каждый поворот.

Если рассчитанный допуск на распределение находится в пределах допусков, то работа может быть разрешена.

Если размер слишком большой, его можно обработать небольшим V - желобом.

Если размер невелик, его можно обработать большим V - желобом.

9. Прорыв или растрескивание после прокачки отверстия или скрепления, анализ причины деформации:

1 & gt; Разрыв раздувания происходит из - за слишком малого угла R пористого пробоина или слишком большого заусенца поворота.

2 & gt; Плохо, потому что отверстие для перекачки не открывается на месте.

3 & gt; Деформация имеет дислокацию отверстия или неправильный способ соединения.

Решение:

1 & gt; Выберите штамп с большим углом R.

Примечание: при перекачке отверстия вокруг заусенцев отверстия.

2 & gt; Увеличить давление, салатное отверстие увеличить углубление, переключиться на большой R - угол пробоины.

3 & gt; Изменить способ подъёма и причину дислокации отверстия методом раскопок.

10. Анализ причин деформации шпильки при наклоне или давлении:

1 & gt; При обработке продукции не было сломанных деталей.

2 & gt; Неравномерное или чрезмерное давление на нижнюю поверхность изделия.

Решение:

1 & gt; При нажатии шпильки необходимо сгладить детали.

2 & gt; Сделать опорную раму.

3 & gt; Перенастройка давления.

4 & gt; Увеличить диапазон диапазона напряжений на нижней поверхности и уменьшить диапазон силы на верхней поверхности.

Анализ причин отсутствия параллелизма между двумя сторонами:

1 & gt; Форма не исправлена.

2 & gt; Верхняя, нижняя прокладка модуля не отрегулирована.

3 & gt; Вверху, нижняя поверхность модуля выбрана по - разному.

Решение:

1 & gt; Перекоррекция формы.

2 & gt; Увеличить или уменьшить прокладку. (Конкретный метод корректировки см. "Технология дифференциальной обработки")

3 & gt; - эксцентриситет формы.

4 & gt; Замените лицевой забор, так что верхняя и нижняя стороны модуля взяты одинаково.

Анализ причин слишком глубоких складок на поверхности продукта:

1 & gt; Нижний модуль V - небольшой

2 & gt; Угол R нижнего V - канавки мал.

3 & gt; Материал слишком мягкий.

Решение:

1 & gt; Обработка с использованием больших V - желобов

2 & gt; Обработка формы с большим R - углом

3 & gt; Изгиб прокладки (стальная прокладка или изогнутый клей)

13. Анализ причин деформации при близком изгибе после изгиба:

Во время изгиба станок работает быстро, скорость изгиба вверх во время деформации детали больше, чем скорость, с которой оператор поддерживает движение детали.

Решение:

1 & gt; Снижение скорости работы станка.

2 & gt; Увеличить скорость поддержки оператора.

14. Анализ причин возникновения трещин при изгибе изделий АЛ:

Поскольку материал AL имеет специальную кристаллическую структуру, направление параллельной текстуры при изгибе подвержено разрыву.

Решение:

1 & gt; При раскрутке рассмотрим вертикальную резку вращения и изгиба материала AL (даже если направление изгиба материала перпендикулярно текстуре).

2 & gt; Увеличить угол R верхнего модуля.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque