Prečo je také ťažké vybrať si výrobcu pre presné mechanické obrábanie dielov?

Presné mechanické diely sú "srdcom" špičkového výrobného priemyslu zariadení. Od malých zdravotníckych prístrojov a leteckých komponentov po veľké jadrové časti automobilových motorov sa ich požiadavky na presnosť často merajú v mikrónoch. Výber nesprávneho výrobcu môže viesť k menším následkom, ako sú náklady na zošrotovanie a stúpanie dielov, alebo dokonca k veľkým problémom, ako sú oneskorenia projektu a bezpečnostné nehody. Na trhu však existuje veľa výrobcov s rôznymi schopnosťami - ako môžete rýchlo identifikovať spoľahlivého dodávateľa?

5 základných schopností spoľahlivého výrobcu

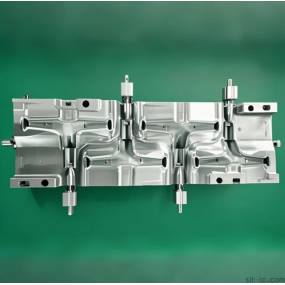

1. Technické vybavenie a zabezpečenie presnosti

Špičkové presné obrábanie sa spolieha na zariadenia, ako sú 5-osové CNC obrábacie centrá, švajčiarske strediská otočných mlynov a stroje na obrábanie drôtu s elektrickým výbojom (WEDM). Venujte pozornosť tomu, či výrobca zverejňuje značky zariadení (napr. DMG MORI, Mazak) a správy o presnosti (napr. Norma ISO 2768-MK).

Otázky a odpovede: Akú úroveň presnosti je možné dosiahnuť? - Časti leteckého priemyslu zvyčajne vyžadujú toleranciu 0,005 mm, zatiaľ čo lekárske implantáty môžu dokonca potrebovať 0,002 mm.

2. Materiálová odbornosť a certifikácia zhody

Rôzne odvetvia majú prísne materiálové špecifikácie:

- Letecký a kozmický priemysel: Titánové zliatiny a vysokoteplotné zliatiny (napr. Inconel 718) vyžadujú certifikáciu NADCAP.

Zdravotnícke pomôcky: nehrdzavejúca oceľ 316L a zliatiny kobaltu a chrómu vyžadujú certifikáciu systému riadenia kvality ISO 13485.

- Automobilový priemysel: Hliníkové zliatiny a práškové metalurgické diely vyžadujú certifikáciu IATF 16949.

⚠️ Výrobcovia bez certifikácie nemusia poskytnúť správy o vysledovateľnosti materiálu, čo predstavuje mimoriadne vysoké riziko!

3. Kontrola kvality a testovacie schopnosti

Kľúčom je skontrolovať, či je výrobca vybavený súradnicovými meracími strojmi (CMM), optickými profilometrami a testermi drsnosti. 2D projektory už nemôžu vyhovovať potrebám presného merania.

Prípadová štúdia: Nemecký dodávateľ automobilového priemyslu utrpel straty viac ako 1 milión juanov v dôsledku vrátenia dávkového produktu spôsobeného tým, že výrobca nezistil odchýlku profilu 0,01 mm.

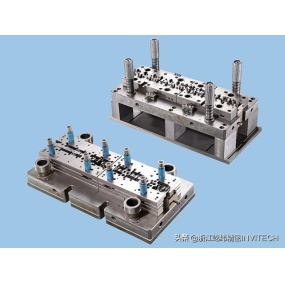

4. Rovnováha medzi veľkou a flexibilnou výrobou ⚖️

- Veľkosériová výroba: Zameranie na automatizované výrobné linky (s robotickým nakladaním / vykladaním) a výrobnú kapacitu (mesačná kapacita presahujúca 1 milión kusov).

- Malosériová výroba s viacerými odrodami: Vyhodnoťte systém rýchlej výmeny matrice (SMED) a systém plánovania výroby ERP.

✅ Vynikajúci výrobcovia dokážu vybaviť 1 000 kusov hromadných objednávok aj 50 kusov prototypových skúšok súčasne s odchýlkou dodacej doby kratšou ako 3 dni.

5. Optimalizácia nákladov a možnosti spoločného návrhu

Skutočne profesionálni výrobcovia zasiahnu do fázy návrhu:

- Odporúčame materiálové náhrady (napr. použitie ocele 4140 namiesto 4340, ktorá ponúka podobnú pevnosť, ale znižuje náklady o 20%).

- Optimalizujte konštrukcie dielov, aby ste znížili čas obrábania (napr. Vyhnite sa hlbokým otvorom a ostrým rohom).

- Poskytovanie správ o analýze DFM (Design for Manufacturability).

Vyhnite sa týmto nástrahám! 3 typy problémových výrobcov

1. Zastarané zariadenie, ale nepravdivé tvrdenia o vysokej presnosti

Používanie 10-ročných použitých obrábacích strojov pri preháňaní presnosti (napr. Nárokovanie 0,001 mm bez správy o laserovej kalibrácii) skutočné výkyvy obrábania dosahujú 0,02 mm.

2. Lacné pasce

Je cenová ponuka o 30% nižšia ako trhová cena? To môže naznačovať:

- Používanie neštandardných materiálov (napr. Nahradenie noriem ASTM národnými normami).

- Vynechanie tepelného spracovania / povrchovej úpravy (napr. Znižovanie nákladov vynechaním nitridačných procesov).

3. Chaotické riadenie

Nedostatok systému MES na sledovanie pokroku výroby - nepredvídané oneskorenia dodávok a ťažkosti so sledovaním problémov s kvalitou.

Exkluzívne údaje: Skrytá hodnota dobrého výrobcu

Podľa priemyselných testov môže výber špičkového výrobcu dosiahnuť:

- 70% zníženie miery šrotu (z 5% na 1,5%).

- 30% úspora celkových nákladov (vďaka optimalizácii procesov a zníženiu počtu prepracovaní).

- 50% skrátenie cyklov výskumu a vývoja (vyhýbanie sa iteráciám návrhu prostredníctvom spolupráce DFM).

Odporúčanie autora: Kľúčová je kontrola továrne na mieste + malosériová skúšobná výroba!

Zameranie na stav údržby dielenského vybavenia, štandardizáciu procesov kontroly kvality a prevádzkové normy zamestnancov (napr. Či dodržiavajú SOP).

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque