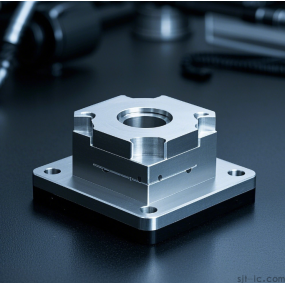

Hej, när det gäller CNC-bearbetning, varför använder nio av tio fabriker aluminiumlegering? Först trodde jag också att detta material var mjukt och lätt att hantera, men när det väl sattes på maskinen dök problem som verktygsvidhäftning, uppbyggd kant och instabila dimensioner upp... Det var verkligen frustrerande! Men om några vänner vill ha snabba och högkvalitativa bearbetningsresultat, vad ska de göra? Idag måste jag dela med mig av de praktiska tips jag ofta använder för att undvika dessa fallgropar med alla!

Låt oss först prata om vad som är så speciellt med aluminiumlegering. Det är lätt, har god hållfasthet och är korrosionsbeständigt, så det används ofta i flyg- och elektroniska enheter. Problemet med "verktygsvidhäftning" under bearbetning är dock väldigt irriterande - eftersom aluminium är mjukt och har en låg smältpunkt (cirka 660 ℃) tenderar verktyget att bli klibbigt när rotationshastigheten är långsam. Nedan följer en jämförelse av bearbetningsegenskaperna hos vanliga aluminiumlegeringsmodeller:

| Modell | Draghållfasthet (MPa) | Hårdhet (HB) | Bearbetningssvårigheter | Tillämpliga scenarier |

| ------ | ---------------------- | ------------- | -------------------- | ----------------------------- |

| 6061 | Cirka 310 | 60-150 | ⭐⭐ | Strukturdelar, höljen |

| 7075 | Cirka 570 | 60-150 | ⭐⭐⭐⭐ | Flyg-, högspänningsdelar |

| 5052 | Cirka 230 | 60-150 | ⭐ | Komponenter med höga rostskyddskrav |

Som framgår av tabellen, även om 7075 har hög hållfasthet, är dess bearbetningssvårigheter också mycket större! Jag har lärt mig detta på det hårda sättet - när jag använde vanliga höghastighetsstålverktyg för att bearbeta 7075 var verktygsspetsens slitage skrämmande snabbt. Senare bytte jag till hårdmetallverktyg för att stabilisera processen, och det var viktigt att använda höga rotationshastigheter (3000-10000r / min rekommenderas) i kombination med fotogenkylning; annars skulle verktygsvidhäftning uppstå på några minuter.

Så frågan är, hur man väljer rätt verktyg och parametrar? Jag tycker att dessa tre knep är extremt praktiska:

1. Snåla inte på verktyg: Använd hårdmetall som bas; för delar med höga ytkrav är även diamantbeläggningar nödvändiga!

2. Tveka inte att öka rotationshastigheten: Aluminium är inte rädd för höga hastigheter - högre hastigheter kan minska uppbyggda kanter.

3. Säkerställa tillräcklig kylning: Minsta kvantitet smörjning (MQL) eller skärvätskor tillägnad aluminiumlegeringar behövs; ibland är luftkylning inte tillräckligt!

Förresten är tunnväggiga delar ännu mer problematiska - de tenderar att deformeras när skärkraften är för stor. Mitt tillvägagångssätt är att använda små skärdjup med flera passeringar, kontrollera det axiella skärdjupet (a) mellan 0,5 och 2 mm och använda fixturer för hjälpstöd. Var också uppmärksam på verktygsbanan vid programmering för att undvika värmekoncentration i ett område!

Slutligen, låt oss dela med oss av lite erfarenhet: Jag har märkt att många fabriker, för att spara kostnader, använder låga rotationshastigheter och stora matningar för att tvinga maskinens aluminiumlegeringar... Som ett resultat är verktygsslitaget snabbt, ytkvaliteten är dålig och omarbetningstiden är ännu längre än bearbetningstiden! Det verkliga sättet att spara pengar är att matcha processen med materialet - till exempel kan höghastighetsstålverktyg användas för 6061, men hårdmetall är ett måste för 7075. Därför är det mycket viktigare att välja rätt metod än att spara pengar blint!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque