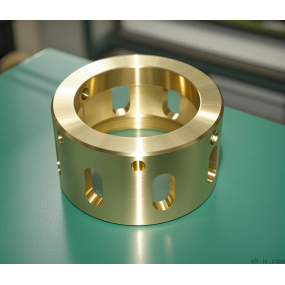

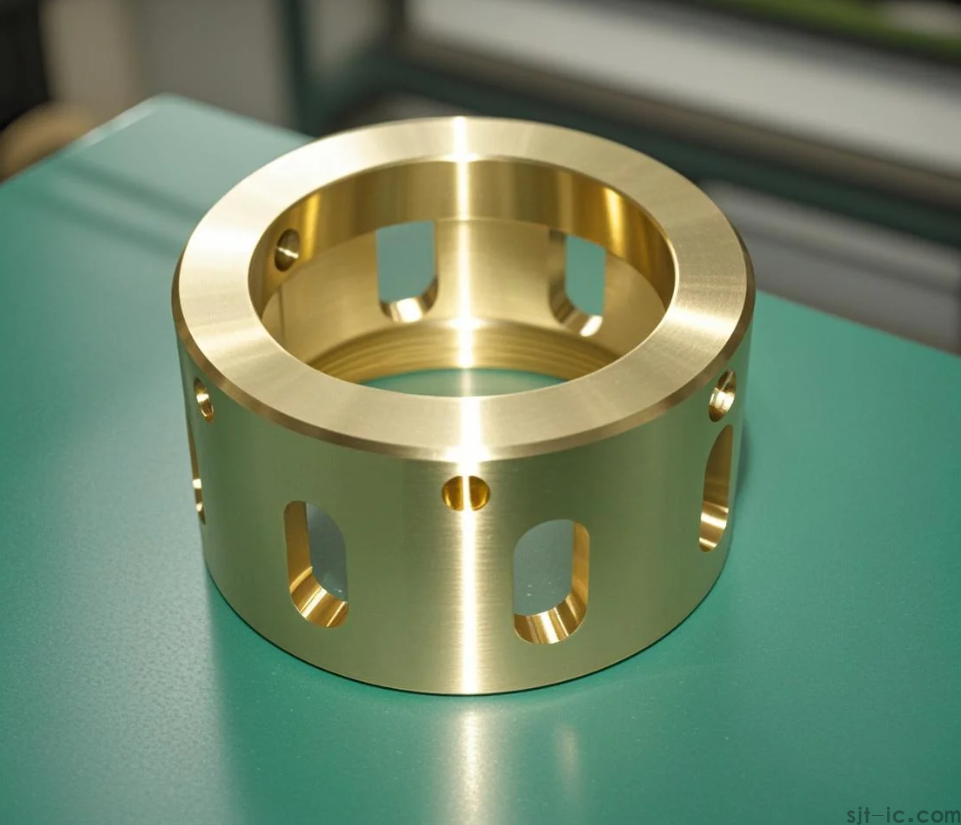

1. Verktygsvalfrågor för grovbearbetning av koppararbetsstycken

Alla med CNC-erfarenhet vet att grovbearbetningssteget har en enorm inverkan på effektiviteten. När du grovar koppararbetsstycken, försök att undvika att använda höghastighetsstålverktyg (HSS) så mycket som möjligt - de slits snabbt och du kan inte köra dem i höga hastigheter heller. Istället är flugskärare eller hårdmetallverktyg mer kostnadseffektiva här: de är mer hållbara och klarar större skärdjup. Enkelt uttryckt, att välja rätt verktyg gör arbetet enklare och sparar mycket tid på verktygsbyten!

2. Skiktad bearbetning är viktigt för höga koppar arbetsstycken

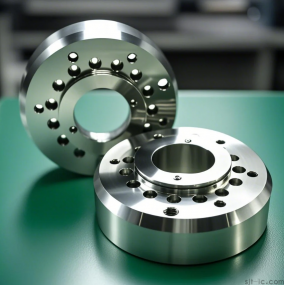

När du hanterar höga koppararbetsstycken, försök inte att bearbeta dem från topp till botten med ett enda verktyg! Det stabila och pålitliga tillvägagångssättet är skiktad bearbetning - med hjälp av verktyg av olika längd för att gradvis grova arbetsstycket. Denna metod förhindrar inte bara verktygsvibrationer och prat utan säkerställer också enhetlig bearbetningstillägg för varje lager. Det är vettigt, eller hur?

3. Flat-End Mills är det första valet för platt ytbearbetning

Vid bearbetning av plana ytor, kom ihåg att använda planfräsar istället för kuländfräsar. Flatfräsar har en större kontaktyta, vilket säkerställer mer stabil skärning och mycket högre effektivitet. Kulländfräsar är däremot bättre lämpade för böjd ytbearbetning. Ur redaktörens perspektiv handlar det om att "varje verktyg gör sitt eget jobb": på så sätt spelar varje verktyg sin maximala roll, och du sparar också mycket bearbetningstid!

4. För hörnrengöring: Mät radien först innan du skär

Hörnrengöring på kopparelektroder är en känslig uppgift. Innan du rengör hörnen måste du först kontrollera storleken på hörnradien (R-radie). Välj sedan en kuländkvarn av lämplig storlek baserat på denna radie. Om du väljer ett verktyg som är för stort kommer du inte att kunna rengöra hörnen noggrant. Om verktyget är för litet kommer det lätt att gå sönder - slösa bort både tid och material. Så att ta en extra minut att mäta kommer aldrig att gå fel!

5. Utnyttja avsmalnande verktyg för hög effektivitet på avsmalnande funktioner

Om arbetsstycket har heltal avsmalnande (t.ex. vissa positioneringsstift eller cylindriska bossar med avsmalnande), tveka inte - använd ett avsmalnande verktyg direkt för bearbetning. Denna metod ger hög effektivitet och god precision, vilket sparar dig mycket besvär. Redaktören har märkt att vissa människor alltid försöker nöja sig med vanliga verktyg, men det slutar ta mer tid. Varför gå igenom det besväret?

Personliga insikter och rekommendationer:

CNC-kopparbearbetning står inför två stora utmaningar: materialet är mjukt och benäget för verktygsvidhäftning. Här är några tips för drift:

- Spindelhastighet och matningshastighet: Koppar har god bearbetbarhet, så du kan måttligt öka både spindelhastigheten och matningshastigheten.

- Spark Gap Reservation: Vid bearbetning av kopparelektroder, ställ in gnistgapet (reserverad ersättning) ordentligt. För grovbearbetning av elektroder är gapet vanligtvis 0,2-0,5 mm; för efterbehandling av elektroder är det 0,05-0,15 mm.

- Tolerans och Stepover: För efterbehandling av kopparelektroder är det lämpligt att ställa in toleransen mellan 0,005-0,02 mm och steget mellan 0,05-0,3 mm.

- Underhåll och inspektion: Underhåll regelbundet verktygsmaskinen och kontrollera noggrant programsimuleringen före bearbetning för att undvika överskärning och verktygskollisioner.

Kort sagt, att behärska dessa metoder kommer att göra CNC-kopparbearbetning dubbelt så effektiv med hälften av ansträngningen! Hoppas det här hjälper dig.

Behöver du att jag justerar översättningen av specifika tekniska termer (som att optimera uttryck för "gnistgap" eller "stepover" för att anpassa sig till internationella CNC-bearbetningskonventioner) eller skapar en tvåspråkig ordlista över centrala CNC-kopparbearbetningsvillkor för din referens?

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque