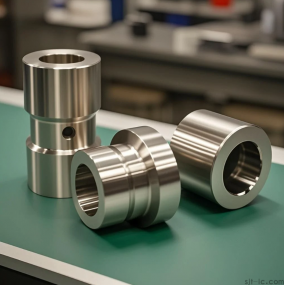

Precisionsgjutformar är hörnstenen i avancerad tillverkning, men traditionella processer står i allmänhet inför tre stora smärtpunkter: otillräcklig precision, långa leveranscykler och höga kostnader. Genom digital kontroll uppfyller CNC-bearbetningstekniken perfekt de strikta kraven för precisionsgjutformar för komplexa strukturer, snäva toleranser (0,01 mm) och ytfinish.

I. Varför måste precisionsgjutning förlita sig på CNC-teknik?

1. Precisionssäkring: CNC-maskiner kan uppnå mikronbearbetning, vilket undviker dimensionella avvikelser orsakade av traditionell manuell mögelreparation.

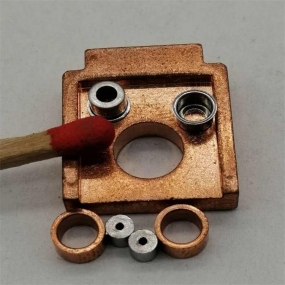

2. Komplex strukturhantering: Fleraxlig koppling (t.ex. 5-axlig CNC) möjliggör bearbetning av specialformade strukturer som djupa håligheter och lutande hål, vilket minskar problem med skiljelinjen.

3. Materialanpassningsförmåga: Lämplig för vanliga gjutmaterial som rostfritt stål, titanlegeringar och aluminiumlegeringar; skärningseffektivitet kan optimeras genom att justera parametrar genom programmering.

Branschinsikt: Inom avancerade medicintekniska produkter och rymd har 90% av precisionsgjutningsformarna antagit CNC-bearbetning för att ersätta traditionella processer.

⚙️ II. Fullprocessanalys av CNC-bearbetning för precisionsformar

1. 3D-modellering och programmering

- Använd programvara som UG och Pro / E för att generera 3D-modeller och skriva G-kod för att styra verktygsvägar.

- Nyckelpunkt: Planering av verktygsbanor måste undvika överskärning och reservera efterbehandling (vanligtvis 0.2-0 .5mm).

2. Grov bearbetning och efterbehandling

- Grov bearbetning använder verktyg med stor diameter för snabb materialborttagning; efterbehandling använder höghastighetsfräsar för att uppnå en ytfinish på Ra 0,8 μm.

- Teknisk detalj: Under efterbehandling måste skärtemperaturen kontrolleras för att förhindra termisk deformation av materialet.

3. Kvalitetskontroll och efterbehandling

- Coordinate Measuring Machine (CMM) utför fulldimensionell inspektion, med fokus på att verifiera hålrumstoleranser och dragvinklar.

- Ytbehandling: Processer som elektrisk urladdningsbearbetning (EDM) används för att förfina texturer eller ta bort grader.

III. Scenarier för branschapplikationer och genombrott för efterfrågan

| Bransch | Kärnkrav | CNC-lösningar |

|-------------------|-----------------------------------|----------------------------------------|

| Medicinsk utrustning | Sterila ytor, nollfel | Spegelpolering + 5-axlig mikrohålsbearbetning |

| Bildelar | Hög temperaturbeständighet, hög hållfasthet | Snabb skärning med hårdmetallverktyg |

| Aerospace | Lätt och strukturell integration | Fleraxlig länkbearbetning av titanlegeringar |

Falldelning: Efter att en ny energibilsväxelform antagit 5-axlig CNC-bearbetning ökade dess livslängd från 50 000 cykler till 150 000 cykler och kostnaderna minskade med 30%.

IV. Hur man optimerar CNC-bearbetningseffektivitet och kostnader?

- Verktygshantering: Använd hårdmetallbelagda verktyg för att förlänga livslängden med mer än 20%.

- Programmeringsstrategi: Simulera skärprocessen genom CAM-programvara för att minska lediga verktygsvägar och förbättra effektiviteten med 15% -30%.

- Utrustningsval: För små till medelstora satsproduktion rekommenderas vertikala bearbetningscentra (VMC); för produktion i stora satser föredras horisontella bearbetningscentra (HMC).

V. Framtidstrend: Integrering av intelligens och tillsatstillverkning

CNC-tekniken utvecklas mot smarta fabriker:

- Övervakningssystem i realtid förutsäger verktygsslitage genom sensorer och justerar automatiskt parametrar.

- Den sammansatta processen för 3D-utskrift av metall + CNC-efterbehandling möjliggör integrerad tillverkning av komplexa kylkanaler.

Exklusiv vy: Under de närmaste 5 åren kommer AI-baserad adaptiv bearbetning att ersätta 50% av traditionella CNC-programmeringslägen, vilket realiserar "nolljusteringsproduktion".

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque