Varför kör ditt nya energifordon (NEV) smidigt och hållbart? Hemligheten ligger helt i CNC-precisionsbearbetning! Jag har märkt att många tillverkare konkurrerar hårt när det gäller batterier och intelligenta system, men de förbiser tillverkningen av kärnkomponenter - faktiskt kan en precisionsavvikelse på bara 0,01 mm påverka räckvidd och säkerhet! Låt oss idag dyka in i de tekniska detaljerna som toppfabrikerna inte vill att du ska veta!

Vilka speciella krav ställer NEV-tillverkning på CNC-bearbetning?

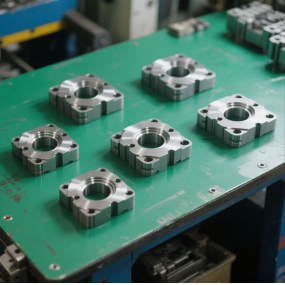

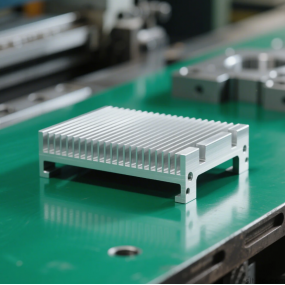

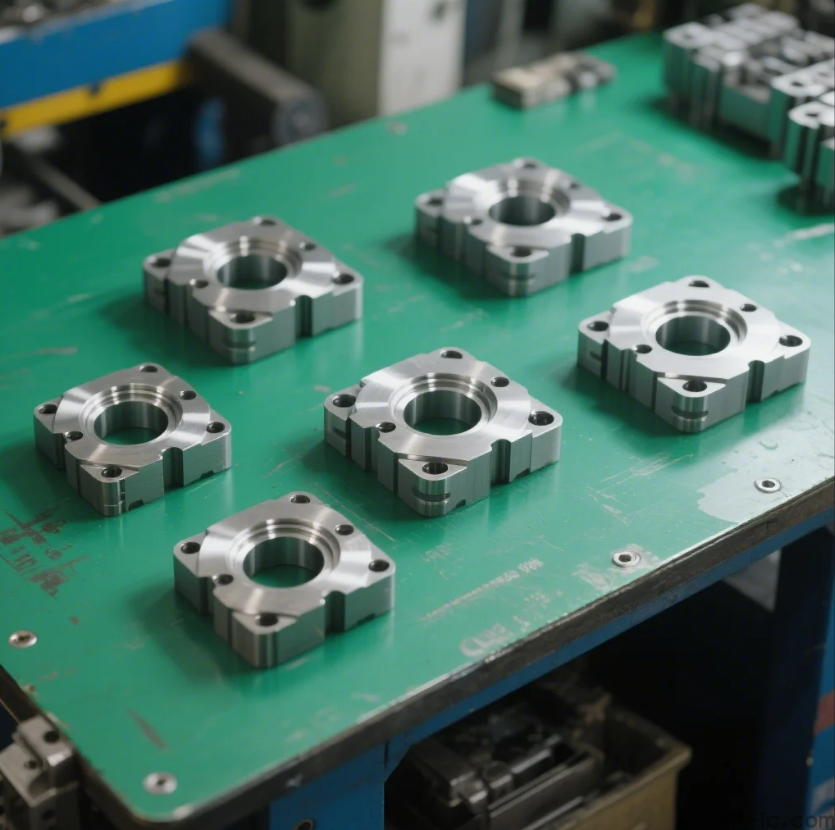

Jämfört med traditionella bränslefordon lägger NEV större vikt vid lättviktsdesign och värmeavledningseffektivitet! Till exempel måste motorhus vara både tunna och robusta; annars kommer effekten att äventyras. Batterimodulfästen behöver precisionshål för värmeavledning för att förhindra överhettning.

Jag arbetade en gång med ett företag som använde gjutning av aluminiumlegeringar i kombination med 5-axlig bearbetning, vilket minskade delvikten med 30% direkt! De förbättrade också värmeavledningseffektiviteten med 25% genom mikrokanaldesign - det är några solida resultat, eller hur?

Analys av de fem viktigaste teknikerna

1. Materialval: NEV använder vanligtvis aluminiumlegeringar (för lättviktning), rostfritt stål (för konstruktionsdelar) och titanlegeringar (för höghållfasta komponenter). Teslas motorhus är till exempel tillverkade av 6061 aluminiumlegering och temperaturen måste kontrolleras under bearbetningen för att förhindra deformation!

2. Precisionsbearbetningsprocesser:

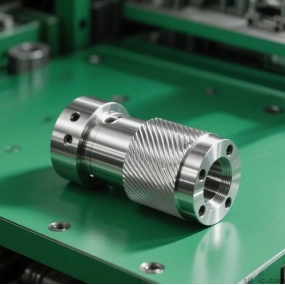

- 5-Axis Machining: Gör det möjligt att slutföra komplexa böjda ytor i en enda installation, vilket minimerar fel! Vid bearbetning av rullplattor, till exempel, kan precisionen nå 0,001 mm.

- Turn-Mill Composites: Maskiner som Japans OKUMA kan utföra svarvning, borrning och fräsning på en gång, vilket eliminerar 3 separata installationssteg.

3. Kvalitetskontroll: High-end fabriker använder alla koordinatmätmaskiner (med en precision på 0,0009 mm) och grovhetstestare - jag har personligen sett arbetare genomföra provtagningsinspektioner för varje sats, och hela partier skrotas om testdata misslyckas!

4. Smarta tillverkningssystem:

- Fullprocess CAD / CAM-samarbete: Bearbetningsvägar simuleras i förväg, vilket gör att 92% av defekterna kan identifieras innan produktionen startar.

- Adaptiv bearbetning: AI justerar automatiskt parametrar baserat på verktygsslitage och undviker avstängningar i mitten av produktionen.

5. Ytbehandling: NEV-delar kräver ofta anodisering (för korrosionsbeständighet) eller mikrobågeoxidation (för förbättrad hårdhet) - underskatta inte detta sista steg; det påverkar direkt livslängden!

Jämförelse av branschapplikationsfall

| Deltyp | Smärtpunkter vid traditionell bearbetning | Innovativa CNC-lösningar | Prestandaförbättring |

|---------------------|---------------------------------------|-----------------------------------|-----------------------------------|

| Motorhus | Tung vikt, dålig värmeavledning | 5-axlig fräsning + mikrokanaldesign | 30% viktminskning, 25% bättre värmeavledning |

| Batterimodulfäste | Hög monteringsfelfrekvens | Turn-mill kompositformning i ett stycke | Läckage < 0,3% |

| Växellådskomponenter | Högt ljud, kort livslängd | Precisionsborrning + spegelpolering | 40% brusreducering |

Mitt råd: Hur man väljer en pålitlig bearbetningsfabrik?

Om du är företagsköpare eller tekniker, kom ihåg dessa punkter:

- Kontrollera utrustning: Fabriken måste ha 5-axliga maskiner (t.ex. Japans Mazak, Tysklands DMG MORI) och precisionstestinstrument.

- Fråga om erfarenhet: Prioritera fabriker som har tjänat NEV-märken som BYD och Leapmotor (med beprövad erfarenhet av NEV-projekt).

- Testprover: Begär DFM-analys (Design for Manufacturability) - en gratis rapport kan avslöja fabrikens professionalism!

Välj aldrig en liten okvalificerad verkstad bara för att spara pengar! En vän till mig valde en ocertifierad fabrik för att sänka kostnaderna, bara för att ha batteriets hålpositioner avviker med 0,5 mm. Hela fordonet krävde omarbetning, vilket resulterade i en miljon yuan förlust...

Slutlig tanke: CNC-bearbetning handlar inte bara om "skärning"; NEV-eran kräver mer processintegration - som att använda 3D-utskrift för prototyper, CNC för precisionsbehandling och intelligent kvalitetskontroll. Den framtida trenden kommer definitivt att vara nanoskala precision + full automatisering. Om våra fabriker inte uppgraderar sin utrustning snart kommer de verkligen att vara kvar!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque