ในฐานะผู้ให้บริการเครื่องจักรกลซีเอ็นซีมืออาชีพ บริษัท EMAR เชี่ยวชาญในการส่งมอบโซลูชั่นการผลิตแม่พิมพ์ที่มีความแม่นยำสูงสำหรับอุตสาหกรรมต่าง ๆ การทำความเข้าใจการไหลของกระบวนการตัดเฉือนแม่พิมพ์ซีเอ็นซีที่สมบูรณ์เป็นสิ่งจำเป็นสำหรับผู้จัดการฝ่ายจัดซื้อวิศวกรและเจ้าของธุรกิจที่ต้องการคุณภาพและประสิทธิภาพในการผลิต

1. การออกแบบและการสร้างแบบจำลอง CAD กระบวนการตัดเฉือนแม่พิมพ์ CNC เริ่มต้นด้วยการสร้างแบบจำลอง CAD ที่แม่นยำ ทีมวิศวกรรมของเราแปลงความต้องการของลูกค้าเป็นโมเดล 3 มิติที่มีรายละเอียดโดยใช้ซอฟต์แวร์ขั้นสูง ทำให้มั่นใจได้ว่าข้อกำหนดและความคลาดเคลื่อนทั้งหมดจะถูกกำหนดอย่างถูกต้องก่อนเริ่มการตัดเฉือน

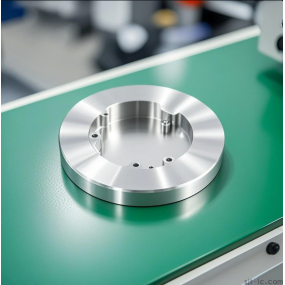

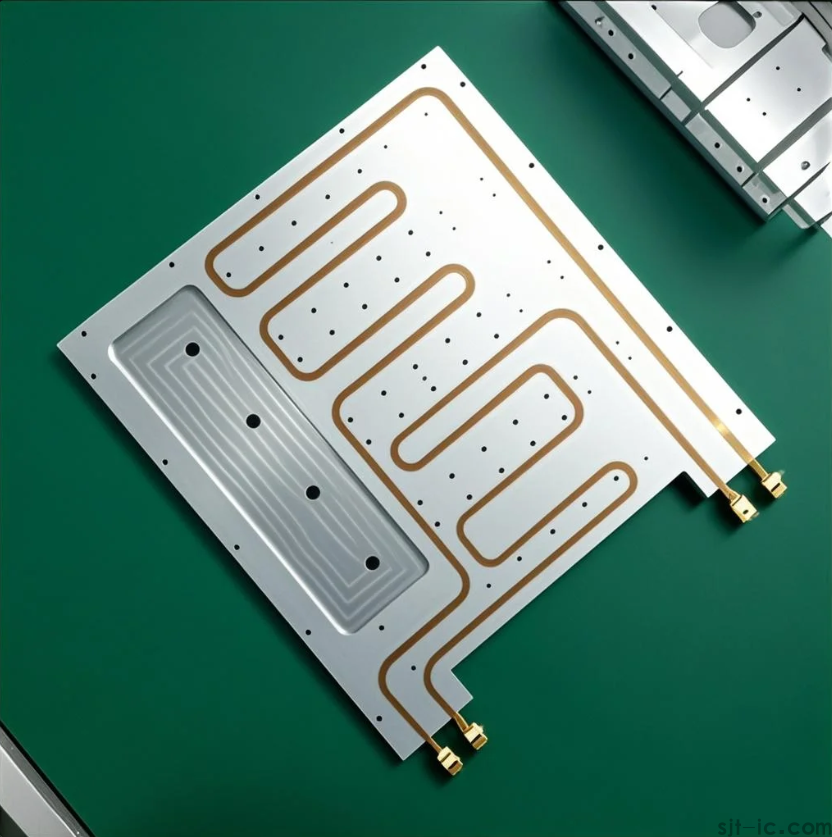

2. การเลือกและการเตรียมวัสดุ เราเลือกวัสดุที่เหมาะสมอย่างรอบคอบ (โดยทั่วไปคือเหล็กเครื่องมือ อลูมิเนียม หรือโลหะผสมทองแดง) ตามการใช้งานของแม่พิมพ์ จากนั้นวัตถุดิบจะถูกตัดให้ได้ขนาดและเตรียมพร้อมสำหรับการตัดเฉือน โดยคำนึงถึงปัจจัยการขยายตัวทางความร้อนและความเครียดอย่างเหมาะสม

3. การดำเนินการตัดเฉือน CNC เครื่อง CNC ที่ล้ำสมัยของเราดำเนินการกัด เจาะ และหมุนเพื่อสร้างรูปร่างส่วนประกอบแม่พิมพ์ด้วยความแม่นยำระดับไมครอน ขั้นตอนนี้รวมถึงการหยาบ กึ่งตกแต่ง และการตกแต่งผ่านเพื่อให้ได้คุณภาพพื้นผิวที่ต้องการและความแม่นยำของมิติ

4. การอบชุบด้วยความร้อนและการตกแต่งพื้นผิว แม่พิมพ์อาจผ่านกระบวนการอบชุบด้วยความร้อน เช่น การชุบแข็งหรือการแบ่งเบาบรรเทา การรักษาพื้นผิว เช่น การขัด การทำพื้นผิว หรือการเคลือบผิว ถูกนำมาใช้เพื่อเพิ่มความทนทานและประสิทธิภาพ

5. การตรวจสอบและทดสอบคุณภาพ แม่พิมพ์ทุกชิ้นผ่านการตรวจสอบอย่างเข้มงวดโดยใช้เครื่อง CMM เครื่องเปรียบเทียบด้วยแสง และเครื่องมือวัดที่มีความแม่นยำอื่นๆ เราตรวจสอบขนาดวิกฤตทั้งหมด การตกแต่งพื้นผิว และลักษณะการทำงานก่อนการประกอบขั้นสุดท้าย

6. การประกอบและการทดสอบขั้นสุดท้าย ส่วนประกอบแม่พิมพ์ที่เสร็จสมบูรณ์จะถูกประกอบและทดสอบภายใต้สภาวะที่เหมือนการผลิต ช่างเทคนิคของเรารับรองการจัดตำแหน่งที่เหมาะสม การทำงานที่ราบรื่น และตรวจสอบว่าแม่พิมพ์ผลิตชิ้นส่วนที่ตรงตามข้อกำหนดทั้งหมด

ที่ บริษัท EMAR เรารวมเทคโนโลยี CNC ขั้นสูงเข้ากับความเชี่ยวชาญในการตัดเฉือนที่กว้างขวางเพื่อส่งมอบแม่พิมพ์ที่มีความแม่นยำและอายุการใช้งานที่ยาวนานเป็นพิเศษ มาตรการควบคุมคุณภาพที่ครอบคลุมของเราในแต่ละขั้นตอนของกระบวนการช่วยให้มั่นใจได้ถึงประสิทธิภาพที่เชื่อถือได้ในสภาพแวดล้อมการผลิตของคุณ

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque