1. Hassas parça işlemenin iç boşluğu ve şekli için tek tip bir geometrik tip ve boyut kullanmak en iyisidir. Bu, takım özelliklerini ve takım değişikliklerinin sayısını azaltabilir, programlamayı uygun hale getirebilir ve üretim verimliliğini artırabilir.

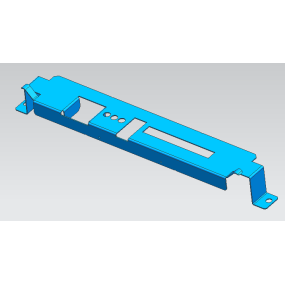

2. İç oluğun filetosunun boyutu, takım çapının boyutunu belirler, bu nedenle iç oluğun filetosunun yarıçapı çok küçük olmamalıdır. Parçanın işçiliği, işlenmiş profilin yüksekliği ve transfer ark yarıçapının boyutu ile ilgilidir.

2. İç oluğun filetosunun boyutu, takım çapının boyutunu belirler, bu nedenle iç oluğun filetosunun yarıçapı çok küçük olmamalıdır. Parçanın işçiliği, işlenmiş profilin yüksekliği ve transfer ark yarıçapının boyutu ile ilgilidir.

3. Hassas parçaların alt düzlemini işlerken ve frezelerken, oluğun tabanının fileto yarıçapı çok büyük olmamalıdır.

4. Birleşik referans konumlandırma kullanılmalıdır. Hassas CNC işlemede, birleşik referans konumlandırma yoksa, iş parçasının yeniden takılması nedeniyle iki yüzeyin konumu ve boyutu uyumsuz olacaktır. Sorunları önlemek ve iki sıkma işleminden sonra göreli konumun doğruluğunu sağlamak için birleşik bir referans konumlandırma kullanılmalıdır.

Önlemler: Konumlandırma referans deliği olarak parça üzerinde uygun bir deliğe sahip olmak en iyisidir. Değilse, proses deliği konumlandırma referans deliği olarak ayarlanmalıdır (boşluğa proses pabuçları eklemek veya sonraki işlemde öğütülecek dengeye proses delikleri ayarlamak gibi). Proses deliği yoksa, en azından bitmiş yüzey, iki sıkıştırmanın neden olduğu hatayı azaltmak için birleşik bir referans olarak kullanılmalıdır. Ayrıca, proses düzenlemesini etkileyen çelişkilere veya kapalı boyutlara neden olan herhangi bir ekstra boyut olup olmadığı, parçanın gerekli işleme doğruluğu ve boyutsal toleransının garanti edilip edilemeyeceği de analiz edilmelidir.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque