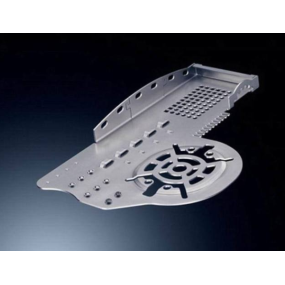

Khuôn đúc chính xác là nền tảng của sản xuất cao cấp, nhưng các quy trình truyền thống thường phải đối mặt với ba điểm khó khăn chính: không đủ độ chính xác, chu kỳ giao hàng dài và chi phí cao. Thông qua điều khiển kỹ thuật số, công nghệ gia công CNC đáp ứng hoàn hảo các yêu cầu nghiêm ngặt của khuôn đúc chính xác cho các cấu trúc phức tạp, dung sai chặt chẽ (0,01mm) và bề mặt hoàn thiện.

I. Tại sao phải đúc chính xác dựa vào công nghệ CNC?

1. Đảm bảo chính xác: Máy CNC có thể đạt được gia công cấp micron, tránh sai lệch kích thước do sửa chữa khuôn thủ công truyền thống.

2. Xử lý cấu trúc phức tạp: Liên kết đa trục (ví dụ: CNC 5 trục) cho phép gia công các cấu trúc có hình dạng đặc biệt như khoang sâu và lỗ nghiêng, giảm các vấn đề về đường phân chia.

3. Khả năng thích ứng vật liệu: Thích hợp cho các vật liệu đúc thông thường như thép không gỉ, hợp kim titan và hợp kim nhôm; hiệu quả cắt có thể được tối ưu hóa bằng cách điều chỉnh các thông số thông qua lập trình.

Thông tin chi tiết về ngành: Trong lĩnh vực thiết bị y tế cao cấp và hàng không vũ trụ, 90% khuôn đúc chính xác đã áp dụng gia công CNC để thay thế các quy trình truyền thống.

⚙️ II. Phân tích toàn bộ quy trình gia công CNC cho khuôn chính xác

1. Lập trình và mô hình 3D

- Sử dụng phần mềm như UG và Pro / E để tạo mô hình 3D và viết mã G để điều khiển đường dẫn công cụ.

- Điểm mấu chốt: Lập kế hoạch đường dẫn công cụ phải tránh cắt quá mức và dự trữ phụ cấp hoàn thiện (thường 0.2-0 là 0,5mm).

2. Gia công thô và hoàn thiện

- Gia công thô sử dụng các công cụ có đường kính lớn để loại bỏ vật liệu nhanh chóng; hoàn thiện sử dụng dao phay tốc độ cao để đạt được bề mặt hoàn thiện Ra 0,8μm.

- Chi tiết kỹ thuật: Trong quá trình hoàn thiện, nhiệt độ cắt phải được kiểm soát để tránh biến dạng nhiệt của vật liệu.

3. Kiểm tra chất lượng và xử lý sau

- Máy đo tọa độ (CMM) tiến hành kiểm tra toàn chiều, tập trung vào việc xác minh dung sai khoang và góc nháp.

- Xử lý bề mặt: Các quy trình như gia công xả điện (EDM) được sử dụng để tinh chỉnh kết cấu hoặc loại bỏ gờ.

III. Kịch bản ứng dụng ngành và đột phá nhu cầu

| Công nghiệp | Yêu cầu cốt lõi | Giải pháp CNC |

|-------------------|-----------------------------------|----------------------------------------|

| Thiết bị y tế | Bề mặt vô trùng, không khuyết tật | Đánh bóng gương + Gia công lỗ siêu nhỏ 5 trục |

| Phụ tùng ô tô | Chịu nhiệt độ cao, độ bền cao | Cắt tốc độ cao bằng dụng cụ cacbua |

| Hàng không vũ trụ | Tích hợp nhẹ và cấu trúc | Gia công liên kết đa trục của hợp kim titan |

Chia sẻ trường hợp: Sau khi khuôn bánh răng xe năng lượng mới áp dụng gia công CNC 5 trục, tuổi thọ của nó tăng từ 50.000 chu kỳ lên 150.000 chu kỳ và chi phí giảm 30%.

IV. Làm thế nào để tối ưu hóa hiệu quả và chi phí gia công CNC?

- Quản lý công cụ: Sử dụng công cụ phủ cacbua để kéo dài tuổi thọ hơn 20%.

- Chiến lược lập trình: Mô phỏng quá trình cắt thông qua phần mềm CAM để giảm đường dẫn công cụ nhàn rỗi và nâng cao hiệu quả từ 15% -30%.

- Lựa chọn thiết bị: Đối với sản xuất hàng loạt vừa và nhỏ, nên sử dụng trung tâm gia công đứng (VMC); đối với sản xuất hàng loạt lớn, ưu tiên trung tâm gia công ngang (HMC).

V. Xu hướng tương lai: Tích hợp sản xuất thông minh và phụ gia

Công nghệ CNC đang phát triển hướng tới các nhà máy thông minh:

- Hệ thống giám sát thời gian thực dự đoán hao mòn dụng cụ qua cảm biến và tự động điều chỉnh thông số.

- Quy trình tổng hợp in 3D kim loại + hoàn thiện CNC cho phép sản xuất tích hợp các kênh làm mát phức tạp.

Chế độ xem độc quyền: Trong 5 năm tới, gia công thích ứng dựa trên AI sẽ thay thế 50% các chế độ lập trình CNC truyền thống, hiện thực hóa "sản xuất không điều chỉnh".

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque