Tại sao xe năng lượng mới (NEV) của bạn chạy trơn tru và bền bỉ? Bí mật hoàn toàn nằm ở gia công chính xác CNC! Tôi nhận thấy rằng nhiều nhà sản xuất đang cạnh tranh khốc liệt về pin và hệ thống thông minh, nhưng họ lại bỏ qua việc sản xuất các thành phần cốt lõi - thực ra, độ lệch chính xác chỉ 0,01mm có thể ảnh hưởng đến phạm vi và độ an toàn! Hôm nay, hãy đi sâu vào các chi tiết kỹ thuật mà các nhà máy hàng đầu không muốn bạn biết!

NEV Manufacturing áp dụng những yêu cầu đặc biệt nào đối với gia công CNC?

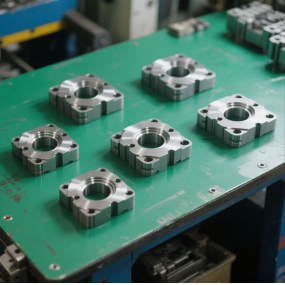

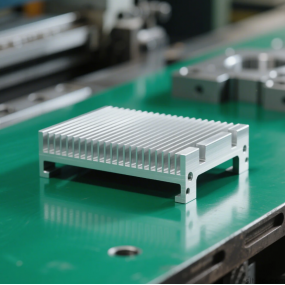

So với các loại xe chạy bằng nhiên liệu truyền thống, NEV chú trọng nhiều hơn đến thiết kế nhẹ và hiệu quả tản nhiệt! Ví dụ, vỏ động cơ phải vừa mỏng vừa chắc chắn; nếu không, sản lượng điện sẽ bị tổn hại. Giá đỡ mô-đun pin cần có lỗ tản nhiệt chính xác để tránh quá nhiệt.

Tôi đã từng làm việc với một công ty sử dụng khuôn đúc hợp kim nhôm kết hợp với gia công 5 trục, giảm trực tiếp 30% trọng lượng bộ phận! Họ cũng cải thiện hiệu suất tản nhiệt lên 25% thông qua thiết kế vi kênh - đó là một số kết quả chắc chắn, phải không?

Phân tích năm công nghệ chính

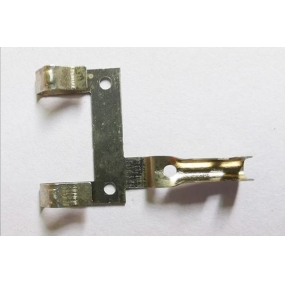

1. Lựa chọn vật liệu: NEV thường sử dụng hợp kim nhôm (cho trọng lượng nhẹ), thép không gỉ (cho các bộ phận kết cấu) và hợp kim titan (cho các bộ phận có độ bền cao). Ví dụ, vỏ động cơ của Tesla được làm bằng hợp kim nhôm 6061, và nhiệt độ phải được kiểm soát trong quá trình gia công để tránh biến dạng!

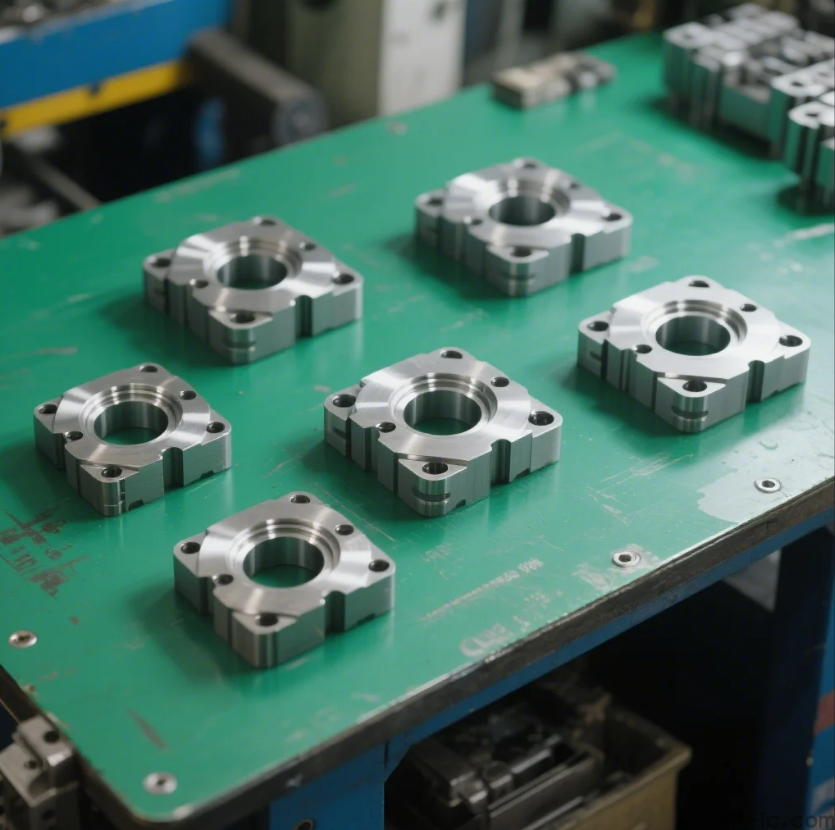

2. Quy trình gia công chính xác:

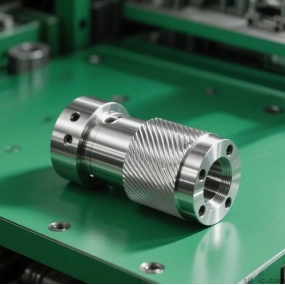

- Gia công 5 trục: Cho phép các bề mặt cong phức tạp được hoàn thành trong một thiết lập duy nhất, giảm thiểu lỗi! Ví dụ, khi gia công các tấm cuộn, độ chính xác có thể đạt 0,001mm.

- Vật liệu tổng hợp Turn-Mill: Các máy như OKUMA của Nhật Bản có thể thực hiện tiện, khoan và phay trong một lần, loại bỏ 3 bước thiết lập riêng biệt.

3. Kiểm soát chất lượng: Các nhà máy cao cấp đều sử dụng máy đo tọa độ (với độ chính xác 0,0009mm) và máy kiểm tra độ nhám - Cá nhân tôi đã thấy công nhân tiến hành kiểm tra lấy mẫu cho từng lô và toàn bộ lô sẽ bị loại bỏ nếu dữ liệu thử nghiệm không thành công!

4. Hệ thống sản xuất thông minh:

- Hợp tác CAD / CAM toàn quy trình: Các đường dẫn gia công được mô phỏng trước, cho phép xác định 92% khuyết tật trước khi bắt đầu sản xuất.

- Gia công thích ứng: AI tự động điều chỉnh các thông số dựa trên độ mòn của dụng cụ, tránh ngừng sản xuất giữa chừng.

5. Xử lý bề mặt: Các bộ phận NEV thường yêu cầu anod hóa (để chống ăn mòn) hoặc oxy hóa hồ quang vi mô (để tăng cường độ cứng) - đừng đánh giá thấp bước cuối cùng này; nó ảnh hưởng trực tiếp đến tuổi thọ!

So sánh các trường hợp ứng dụng trong ngành

| Loại phần | Điểm đau của gia công truyền thống | Giải pháp CNC sáng tạo | Cải thiện hiệu suất |

|---------------------|---------------------------------------|-----------------------------------|-----------------------------------|

| Vỏ động cơ | Trọng lượng nặng, tản nhiệt kém | Phay 5 trục + thiết kế vi kênh | Giảm 30% trọng lượng, tản nhiệt tốt hơn 25% |

| Giá đỡ mô-đun pin | Tỷ lệ lỗi lắp ráp cao | Hình thành một mảnh composite quay vòng | Tỷ lệ rò rỉ < 0,3% |

| Linh kiện hộp số | Tiếng ồn lớn, tuổi thọ ngắn | Khoan chính xác + đánh bóng gương | Giảm tiếng ồn 40% |

Lời khuyên của tôi: Làm thế nào để chọn một nhà máy gia công đáng tin cậy?

Nếu bạn là người mua hoặc kỹ thuật viên của công ty, hãy ghi nhớ những điểm sau:

- Thiết bị kiểm tra: Nhà máy phải có máy 5 trục (ví dụ: Mazak của Nhật Bản, DMG MORI của Đức) và dụng cụ kiểm tra độ chính xác.

- Hỏi về kinh nghiệm: Ưu tiên các nhà máy đã phục vụ các thương hiệu NEV như BYD và Leapmotor (với kinh nghiệm đã được chứng minh trong các dự án NEV).

- Mẫu thử: Yêu cầu phân tích DFM (Thiết kế cho khả năng sản xuất) - một báo cáo miễn phí có thể tiết lộ tính chuyên nghiệp của nhà máy!

Không bao giờ chọn một xưởng nhỏ không đủ tiêu chuẩn chỉ để tiết kiệm tiền! Một người bạn của tôi đã chọn một nhà máy không được chứng nhận để cắt giảm chi phí, chỉ để các vị trí lỗ khung pin lệch 0,5mm. Toàn bộ chiếc xe yêu cầu làm lại, dẫn đến lỗ hàng triệu nhân dân tệ...

Suy nghĩ cuối cùng: Gia công CNC không chỉ là "cắt"; kỷ nguyên NEV đòi hỏi tích hợp quy trình nhiều hơn - chẳng hạn như sử dụng in 3D cho nguyên mẫu, CNC để hoàn thiện chính xác và kiểm tra chất lượng thông minh. Xu hướng trong tương lai chắc chắn sẽ là độ chính xác kích thước nano + tự động hóa hoàn toàn. Nếu các nhà máy của chúng tôi không sớm nâng cấp thiết bị của họ, họ sẽ thực sự bị bỏ lại phía sau!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque