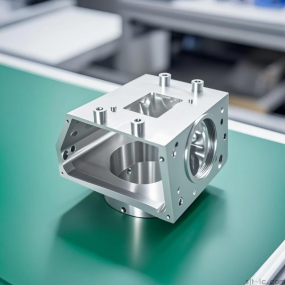

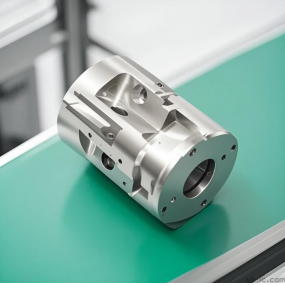

1. Tối ưu hóa quy trình gia công lập kế hoạch đường dẫn công cụ: Chiến lược cắt hiệu quả: Gia công các bộ phận hợp kim nhôm CNC sử dụng chiến lược đường dẫn công cụ tiên tiến, chẳng hạn như cắt vòng tốc độ cao (HSM) hoặc xay xoắn ốc. Cắt vòng tốc độ cao có thể làm cho đường dẫn công cụ mượt mà hơn trong khi duy trì tốc độ cắt cao hơn, giảm sự thay đổi đột ngột của lực cắt, do đó cải thiện hiệu quả gia công và kéo dài tuổi thọ công cụ. Phay xoắn ốc có thể làm cho công cụ cắt đồng thời theo hướng trục và hướng tâm, đối với vật liệu tương đối mềm như hợp kim nhôm, có thể đạt được độ sâu và chiều rộng cắt lớn hơn, giảm số lớp gia công và rút ngắn thời gian gia công một cách hiệu quả. Ví dụ, khi gia công một bộ phận cong phức tạp của hợp kim nhôm, sử dụng chiến lược xay xoắn ốc có thể rút ngắn thời gian gia công khoảng 30% so  Giảm hành trình trống rỗng: Gia công các bộ phận hợp kim nhôm CNC giảm thời gian hành trình trống của công cụ bằng cách lập kế hoạch đường dẫn công cụ hợp lý. Khi lập trình, cố gắng làm cho công cụ cắt liên tục trong khu vực gia công, tránh chuyển động nhanh không cần thiết và thay đổi công cụ thường xuyên. Ví dụ, khi gia công nhiều bộ phận hợp kim nhôm giống nhau, sắp xếp tối ưu hóa thứ tự gia công của chúng, để sau khi hoàn thành gia công một bộ phận, công cụ có thể di chuyển đến vị trí bắt đầu gia công của bộ phận tiếp theo với đường dẫn ngắn nhất, do đó tiết kiệm rất nhiều thời gian không gia công. Tối ưu hóa tham số cắt: Tăng tốc độ cắt và lượng thức ăn: Độ cứng của hợp kim nhôm tương đối thấp, có hiệu suất cắt tốt, vì vậy tốc độ cắt và lượng thức ăn có thể được cải thiện một cách thích hợp. Theo yêu cầu cụ thể của loại hợp kim nhôm và các bộ phận, các thông số cắt tốt nhất được xác định thông qua thử nghiệm cắt. Nói chung, tốc độ cắt có thể đạt 1000 - 3000m / phút và lượng thức ăn có thể đạt 0,1 - 0,5mm / z. Ví dụ, khi gia công các bộ phận hàng không hợp kim nhôm, tốc độ cắt được tăng từ 800m / phút truyền thống lên 2000m / phút, đồng thời điều chỉnh lượng thức ăn một cách hợp lý, hiệu quả gia công có thể được cải thiện hơn 50%. Chọn độ sâu cắt phù hợp: trên tiền đề đảm bảo độ chính xác gia công và chất lượng bề mặt của các bộ phận hợp kim nhôm CNC, độ sâu cắt được tăng lên một cách thích hợp. Đối với gia công thô, độ sâu cắt lớn hơn có thể được sử dụng để nhanh chóng loại bỏ biên độ; đối với gia công hoàn thiện, độ sâu cắt phù hợp được xác định theo yêu cầu độ chính xác và yêu cầu độ nhám Ví dụ, khi gia công thô khuôn hợp kim nhôm, độ sâu cắt có thể được đặt thành 3-5mm, trong khi khi khi hoàn thiện, độ sâu cắt có thể được kiểm soát trong 0,1-0,3mm. 2, Trung tâm gia công tốc độ cao sử dụng thiết bị và công nghệ gia công tiên tiến: tốc độ cao và hệ thống cấp dữ liệu cao: Sử dụng trung tâm gia công CNC với tốc độ trục chính cao và tốc độ cấp dữ liệu cao. Trục chính tốc độ cao có thể đạt được tốc độ cắt cao hơn và cải thiện tốc độ loại bỏ vật liệu. Tốc độ cấp dữ liệu cao có thể gia công nhiều bề mặt hơn trong thời gian đơn vị và rút ngắn chu kỳ gia công. Ví dụ, một số trung tâm gia công CNC cao cấp có thể đạt tốc độ trục chính trên 40000r / phút, tốc độ cấp dữ liệu có thể đạt trên 60m / phút, có thể cải thiện đáng kể hiệu quả gia công khi gia công các bộ phận hợp kim nhôm Độ chính xác cao và cấu trúc cứng cao: Độ chính xác cao và cấu trúc cứng cao của trung tâm gia công tốc độ cao có thể đảm bảo độ chính xác và ổn định của gia công. Hệ thống định vị trục tọa độ chính xác cao có thể đạt được độ chính xác gia công cấp micron và giảm thời gian gia công lặp đi lặp lại hoặc sửa chữa do lỗi chính xác.

Giảm hành trình trống rỗng: Gia công các bộ phận hợp kim nhôm CNC giảm thời gian hành trình trống của công cụ bằng cách lập kế hoạch đường dẫn công cụ hợp lý. Khi lập trình, cố gắng làm cho công cụ cắt liên tục trong khu vực gia công, tránh chuyển động nhanh không cần thiết và thay đổi công cụ thường xuyên. Ví dụ, khi gia công nhiều bộ phận hợp kim nhôm giống nhau, sắp xếp tối ưu hóa thứ tự gia công của chúng, để sau khi hoàn thành gia công một bộ phận, công cụ có thể di chuyển đến vị trí bắt đầu gia công của bộ phận tiếp theo với đường dẫn ngắn nhất, do đó tiết kiệm rất nhiều thời gian không gia công. Tối ưu hóa tham số cắt: Tăng tốc độ cắt và lượng thức ăn: Độ cứng của hợp kim nhôm tương đối thấp, có hiệu suất cắt tốt, vì vậy tốc độ cắt và lượng thức ăn có thể được cải thiện một cách thích hợp. Theo yêu cầu cụ thể của loại hợp kim nhôm và các bộ phận, các thông số cắt tốt nhất được xác định thông qua thử nghiệm cắt. Nói chung, tốc độ cắt có thể đạt 1000 - 3000m / phút và lượng thức ăn có thể đạt 0,1 - 0,5mm / z. Ví dụ, khi gia công các bộ phận hàng không hợp kim nhôm, tốc độ cắt được tăng từ 800m / phút truyền thống lên 2000m / phút, đồng thời điều chỉnh lượng thức ăn một cách hợp lý, hiệu quả gia công có thể được cải thiện hơn 50%. Chọn độ sâu cắt phù hợp: trên tiền đề đảm bảo độ chính xác gia công và chất lượng bề mặt của các bộ phận hợp kim nhôm CNC, độ sâu cắt được tăng lên một cách thích hợp. Đối với gia công thô, độ sâu cắt lớn hơn có thể được sử dụng để nhanh chóng loại bỏ biên độ; đối với gia công hoàn thiện, độ sâu cắt phù hợp được xác định theo yêu cầu độ chính xác và yêu cầu độ nhám Ví dụ, khi gia công thô khuôn hợp kim nhôm, độ sâu cắt có thể được đặt thành 3-5mm, trong khi khi khi hoàn thiện, độ sâu cắt có thể được kiểm soát trong 0,1-0,3mm. 2, Trung tâm gia công tốc độ cao sử dụng thiết bị và công nghệ gia công tiên tiến: tốc độ cao và hệ thống cấp dữ liệu cao: Sử dụng trung tâm gia công CNC với tốc độ trục chính cao và tốc độ cấp dữ liệu cao. Trục chính tốc độ cao có thể đạt được tốc độ cắt cao hơn và cải thiện tốc độ loại bỏ vật liệu. Tốc độ cấp dữ liệu cao có thể gia công nhiều bề mặt hơn trong thời gian đơn vị và rút ngắn chu kỳ gia công. Ví dụ, một số trung tâm gia công CNC cao cấp có thể đạt tốc độ trục chính trên 40000r / phút, tốc độ cấp dữ liệu có thể đạt trên 60m / phút, có thể cải thiện đáng kể hiệu quả gia công khi gia công các bộ phận hợp kim nhôm Độ chính xác cao và cấu trúc cứng cao: Độ chính xác cao và cấu trúc cứng cao của trung tâm gia công tốc độ cao có thể đảm bảo độ chính xác và ổn định của gia công. Hệ thống định vị trục tọa độ chính xác cao có thể đạt được độ chính xác gia công cấp micron và giảm thời gian gia công lặp đi lặp lại hoặc sửa chữa do lỗi chính xác.

Xin chào! Chào mừng đến với trang web của EMAR!

Vietnamese

Vietnamese » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque