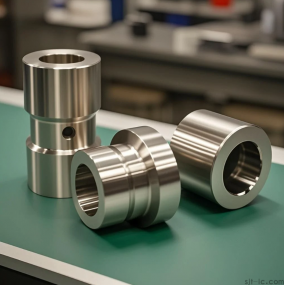

تعتبر قوالب الصب الدقيقة حجر الزاوية في التصنيع المتطور ، ومع ذلك تواجه العمليات التقليدية عمومًا ثلاث نقاط ألم رئيسية: الدقة غير الكافية ، ودورات التسليم الطويلة ، والتكاليف المرتفعة. من خلال التحكم الرقمي ، تلبي تقنية التصنيع باستخدام الحاسب الآلي المتطلبات الصارمة لقوالب الصب الدقيقة للهياكل المعقدة ، والتفاوتات الضيقة (0.01 مم) ، وإنهاء السطح.

I. لماذا يجب الدقة الصب الاعتماد على تكنولوجيا CNC ؟

1. ضمان الدقة: يمكن لآلات CNC تحقيق الآلات على مستوى ميكرون ، وتجنب الانحرافات الأبعاد الناجمة عن إصلاح القالب اليدوي التقليدي.

2. معالجة البنية المعقدة: يتيح الربط متعدد المحاور (على سبيل المثال ، CNC ذو 5 محاور) تصنيع الهياكل ذات الشكل الخاص مثل التجاويف العميقة والثقوب المائلة ، مما يقلل من مشكلات خط الفراق.

3. القدرة على التكيف مع المواد: مناسبة لمواد الصب الشائعة مثل الفولاذ المقاوم للصدأ وسبائك التيتانيوم وسبائك الألومنيوم. يمكن تحسين كفاءة القطع عن طريق ضبط المعلمات من خلال البرمجة.

انسايت الصناعة: في مجالات الأجهزة الطبية المتطورة والفضاء ، اعتمدت 90 ٪ من قوالب الصب الدقيقة التصنيع باستخدام الحاسب الآلي لتحل محل العمليات التقليدية.

⚙️ II. تحليل كامل عملية التصنيع باستخدام الحاسب الآلي لقوالب الدقة

1. 3D النمذجة والبرمجة

- استخدم برامج مثل UG و Pro / E لإنشاء نماذج ثلاثية الأبعاد وكتابة G-code للتحكم في مسارات الأدوات.

- النقطة الأساسية: يجب أن يتجنب تخطيط مسار الأداة الإفراط في القطع ، واحتياطي بدلات التشطيب (عادةً 0.2-0 0.5 مم).

2. الخام بالقطع والتشطيب

- تستخدم الآلات الخام أدوات ذات قطر كبير لإزالة المواد بسرعة ؛ يستخدم التشطيب قواطع طحن عالية السرعة لتحقيق الانتهاء من السطح من 0.8μm.

- التفاصيل الفنية: أثناء التشطيب ، يجب التحكم في درجة حرارة القطع لمنع التشوه الحراري للمادة.

3. فحص الجودة وما بعد المعالجة

- تقوم آلة قياس التنسيق (CMM) بإجراء فحص كامل الأبعاد ، مع التركيز على التحقق من تفاوتات التجويف وزوايا السحب.

المعالجة السطحية: تستخدم عمليات مثل التفريغ الكهربائي بالقطع (إدم) لتحسين القوام أو إزالة نتوءات.

ثالثاً - سيناريوهات التطبيقات في الصناعة وأوجه التقدم في الطلب

| الصناعة | المتطلبات الأساسية | حلول CNC |

|-------------------|-----------------------------------|----------------------------------------|

| الأجهزة الطبية | الأسطح المعقمة ، صفر عيوب | تلميع المرآة + 5-محور ثقب الآلات الصغيرة |

| قطع غيار السيارات | مقاومة درجات الحرارة العالية ، قوة عالية | قطع عالي السرعة بأدوات كربيد |

| الفضاء | خفيفة الوزن والتكامل الهيكلي | متعددة المحاور الربط بالقطع من سبائك التيتانيوم |

مشاركة الحالة: بعد اعتماد قالب تروس جديد لمركبة الطاقة على الآلات CNC ذات 5 محاور ، زادت مدة خدمتها من 50000 دورة إلى 150.000 دورة ، وانخفضت التكاليف بنسبة 30 ٪.

IV. كيفية تحسين كفاءة التصنيع باستخدام الحاسب الآلي والتكاليف ؟

- إدارة الأدوات: استخدم أدوات مغلفة بالكربيد لإطالة عمر الخدمة بأكثر من 20 ٪.

- استراتيجية البرمجة: محاكاة عملية القطع من خلال برنامج CAM لتقليل مسارات الأدوات الخاملة وتحسين الكفاءة بنسبة 15 ٪ -30 ٪.

- اختيار المعدات: بالنسبة لإنتاج الدُفعات الصغيرة إلى المتوسطة ، يوصى باستخدام مراكز المعالجة الرأسية (VMC) ؛ لإنتاج الدُفعات الكبيرة ، يفضل استخدام مراكز المعالجة الأفقية (HMC).

خامساً - الاتجاه المستقبلي: تكامل الذكاء والتصنيع الإضافي

تكنولوجيا CNC تتطور نحو المصانع الذكية:

- تتنبأ أنظمة المراقبة في الوقت الفعلي بارتداء الأداة من خلال أجهزة الاستشعار وتعديل المعلمات تلقائيًا.

- تتيح العملية المركبة للطباعة المعدنية ثلاثية الأبعاد + التشطيب CNC التصنيع المتكامل لقنوات التبريد المعقدة.

عرض حصري: في السنوات الخمس المقبلة ، ستحل الآلات التكيفية القائمة على الذكاء الاصطناعي محل 50 ٪ من أوضاع البرمجة التقليدية باستخدام الحاسب الآلي ، مما يحقق "إنتاج بدون تعديل".

English

English Spanish

Spanish French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque