Költségvezérlés a CNC nagysebességű gépi tükör befejezéshez: gyakorlati tippek a 30% -os megtakarításhoz

Mint műszaki blogger, aki több éves tapasztalattal rendelkezik a feldolgozóiparban, gyakran kérdezik tőlem: "A CNC tükör befejezése kiváló minőséget kínál, de mi van akkor, ha a költség túl magas?" Ez nemcsak a vállalkozástulajdonosok fájdalom pontja, hanem a versenyképességet befolyásoló kulcsfontosságú tényező is. Tulajdonképpen a folyamatok és stratégiák optimalizálásával teljesen lehetséges a költségek jelentős csökkentése, miközben biztosítja a minőséget. Ma gyakorlati tapasztalatokat ötvözek, hogy segítsek megoldani a költségproblémát!

Honnan származik a költség?Először elemezze az alapvető összetevőket

A CNC nagysebességű gépi tükör befejezés költségét nem egyetlen tényező határozza meg, hanem több link felhalmozódása:

- Berendezések energiafogyasztása és értékcsökkenése: A nagy pontosságú szerszámgépek villamosenergia-fogyasztási és karbantartási költségei a teljes költség mintegy 20-30%-át teszik ki.

- Szerszámkopás: A gyémánt szerszámok strapabíróak, de magas egységáruk van. A szerszámcsere költsége hosszú távú használat során elérheti a 15-25%-ot.

- Anyaghulladék mértéke: A feldolgozási hibák vagy a nem megfelelő paraméterek hulladék anyagokhoz vezetnek, ami 10-20%-os anyagköltség pazarlást eredményez.

- Munka és idő: A szakképzett üzemeltetők magas fizetéseket parancsolnak, és a tükör befejezése több folyamatot igényel, a munkaóra költségek több mint 30% -ot tesznek ki.

Véleményem: A költségszabályozás nem vakon "csökkenti az árakat", hanem a műszaki optimalizálás révén csökkenti a hulladékot. Például, bár a nagy teljesítményű eszközök magasabb kezdeti beruházást igényelnek, hosszú távon többet takaríthatnak meg a csereköltségekből.

⚙️ Négy fő költségcsökkentési stratégia: a folyamattól a menedzsmentig

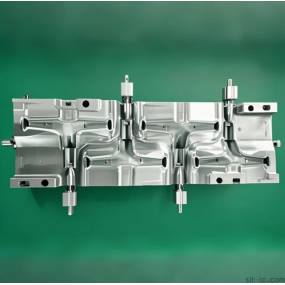

1. Eszköz kiválasztásának és használatának optimalizálása

A gyémánt szerszámok az első választás a tükör befejezéshez, de költségeik csökkenthetők az alábbi módszerekkel:

- A szerszám élettartamának meghosszabbítása: A bevonattechnológia és a rendszeres újracsiszolás elfogadásával egyetlen gyémánt szerszám 6-15 alkalommal újraföldelhető, csökkentve az új szerszámvásárlások gyakoriságát.

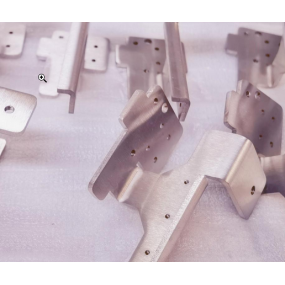

- Match anyagok szerszámokkal: A szerszám kopása minimális az alumínium feldolgozása során, míg a rozsdamentes acél nagyobb keménységű szerszámokat igényel, hogy elkerülje a nem megfelelő használat okozta kopást.

2. A feldolgozási paraméterek kezelésének finomítása

A helytelen paraméterbeállítások nemcsak a minőséget befolyásolják, hanem közvetlenül növelik a költségeket is:

- Vágási sebesség és feed sebesség: Például a vas alkatrészek tükör befejezése során az orsó sebessége 10 000-20.000 r / perc és a feed sebesség 300-500 mm / perc csökkentheti a szerszám terhelését és az energiafogyasztást.

- Állandó anyag eltávolítási sebesség elfogadása: Kerülje el a hirtelen terhelési változásokat programozási stratégiákon keresztül (például trochoid marás), hogy csökkentse a selejt sebességét.

3. Csökkentse a törmeléket és az átdolgozást

A hulladék a költségek láthatatlan gyilkosa:

- Valós idejű monitoring technológia: Használja a CNC rendszer online észlelési funkcióját, hogy azonnal beállítsa, ha a feldolgozás során eltérések találhatók, elkerülve a tétel selejtezését.

- A folyamatfolyamat szabványosítása: A durva megmunkálástól a befejezésig (pl. először félbefejezés, majd tükörbefejezés) fokozatos műveletek javíthatják a konzisztenciát és csökkenthetik a hibákat.

4. Automatizálás és intelligens frissítések

Az automatizálásba való befektetés hosszú távon munkaerőt és erőfeszítést takarít meg:

- CNC automatizált feldolgozás: csökkenti a kézi beavatkozást, alacsonyabb fizetési költségek, és növeli a hatékonyságot több mint 30% -kal.

- Prediktív karbantartás: A berendezések állapotának elemzése adatgyűjtéssel, alkatrészek cseréje előre, és elkerülje a leállási veszteségeket.

Exkluzív adatok és betekintések: Miért működnek ezek a módszerek?

A projekt tapasztalataim alapján egy autóalkatrész gyár a fenti stratégiák integrálásával a következő eredményeket érte el:

- 32%-os költségcsökkentés: Elsősorban a meghosszabbított szerszám élettartamnak (40%-os cserecsökkenés) és a csökkent selejtezési aránynak (15%-ról 5%-ra) köszönhető.

- 20%-kal rövidebb munkaidő: A feldolgozási sebesség a paraméter optimalizálása után nőtt, míg a minőség stabil maradt.

Core Insight: A költségkontroll egy szisztematikus projekt, amely megköveteli a technológia, a menedzsment és az adatok integrációját.Például az "eszközköltségek" rögzítettnek tűnhetnek, de átalakíthatók változó költségekre az újracsiszolás és a kiválasztási optimalizálás révén.Ezenkívül, amikor egy új weboldal tartalmát hoz létre a keresési rangsor javítása érdekében, az ilyen gyakorlati fájdalompontokra összpontosítva (pl. "költségellenőrzés") könnyebbé teszi a célzott felhasználók vonzását és növeli a konverziós

❓ GYIK: Gyors kérdések és válaszok

K: Szükséges-e magas árú berendezést használni a tükör befejezéséhez?

V: Egyáltalán nem! A közepes pontosságú szerszámgépek paraméteroptimalizálás és szerszámkezelés révén is kiváló minőségű eredményeket tudnak produkálni; a kulcs a folyamatadaptáció.

Végső gondolat: A feldolgozóiparban a jövőbeli verseny a sovány költségek és a minőség közötti egyensúlytól függ. Bár a CNC tükör befejezése csúcskategóriás, a kis- és középvállalkozások is könnyen elsajátíthatják intelligens fejlesztések révén. Ha több költséggel kapcsolatos problémája van, bátran kommunikáljon!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque