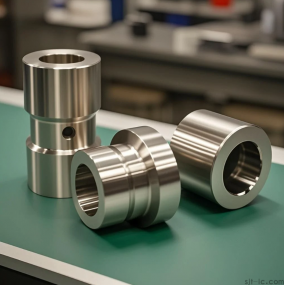

Üdv mindenkinek! A szerkesztő észrevette, hogy sok barát találja a deformációt a legfrusztrálóbb probléma, amikor megmunkálják az üreges csöveket CNC - különösen a vékony falú csövekkel. Egy kis hiba vezethet elvetemülés vagy dimenziós eltérés, küld a selejt sebessége szárnyaló ... Szóval, hogyan tudjuk pontosan megoldani ezt? Ma beszéljünk arról, hogyan ellenőrizzük a deformációt, és garantáljuk a megmunkálás pontosságát a folyamatoptimalizálás és a gyakorlati technikák révén

I. A deformáció fő okai az üreges csövek megmunkálásában

Az üreges csöves megmunkálás során fellépő deformáció elsősorban az anyagfeszültséggel, a szorítási módszerekkel és a vágási paraméterekkel jár összefüggésben. Például bár az alumíniumötvözet üreges csövek könnyűek és jó hővezető képességgel rendelkeznek, a merevségük viszonylag alacsony, ami a megmunkálás során vágási erők alatt hajlamos a rezgésre. A vékony falú csövek még érzékenyebbek: ha a szerszám helytelenül van kiválasztva, vagy a hűtés nem elegendő, akkor a hődeformáció és a mechanikai deformáció átfedésbe kerül, ami egyenetlen falvastagságot, vagy akár túlzott oválisságot

Kulcsfontosságú pontok:

- A maradék belső feszültség felszabadulása anyagokban (különösen hengerelt vagy extrudált csöveknél)

- A szorítóerő egyenetlen eloszlásából eredő helyi műanyag deformáció

- Hőtágulási hibák a vágási hő felhalmozódása miatt

II. 5 A deformáció ellenőrzésének gyakorlati technikái

1. Optimalizálja a szorító megoldásokat

Kerülje a hagyományos hárompofás tokmányokkal közvetlenül a vékony falú csövek szorítását. Ehelyett rugalmas szerelvényeket vagy vákuum szívócsészéket használjon a nyomás egyenletesen eloszlásához. Hosszú csöveknél adjunk hozzá többpontos segédtartókat, hogy csökkentsük a rezgést a túllógó szakaszban. A szerkesztő javasolja a csövek beszorítása előtti beszorítását a belső feszültség elengedése érdekében!

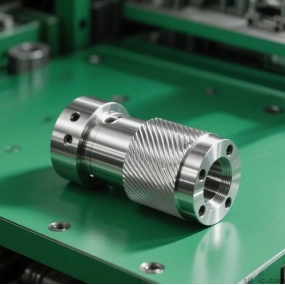

2. Eszköz és paraméter kiválasztása

Prioritálja az éles vágási élekkel és nagy gereblye szögekkel rendelkező eszközöket a vágási ellenállás csökkentése érdekében. A paraméterek esetében fogadjon el egy nagy orsósebesség, kis vágási mélység és gyors takarmány sebesség stratégiáját a hőbemenet minimalizálása érdekében. Például alumíniumötvözet üreges csövek esetében javasolt 6000 fordulat/perc orsósebességet használni, egy takarmány fogonként 0.05-0 .1 mm, és a vágási mélység nem haladja meg a falvastagság 40%-át.

3. Hűtés és kenés

Elengedhetetlen a belső hűtőeszközök vagy ködhűtő rendszerek használata! A hűtőfolyadék közvetlenül a vágási területre történő permetezése hatékonyan szabályozhatja a hőmérsékletet. A rozsdamentes acél üreges csövek megmunkálásakor célszerű speciális, extrémnyomású adalékanyagokat tartalmazó olajbázisú hűtőfolyadékokat használni, hogy megakadályozzák az anyag munkahelyi keményedését.

4. Réteges megmunkálási stratégia

Mély lyukak vagy komplex szerkezetek esetében alkalmazza a több folyamatos réteges vágást: először végezze el a durva megmunkálást fenntartott kibocsátásokkal, majd befejezze a megmunkálást a szükséges méretekhez.Például először távolítsa el az anyag nagy részét viszonylag nagy vágási mélységgel, és végül használjon befejezőeszközútvonalat a deformáció kijavítására és a dimenziós stabilitás biztosítására ~

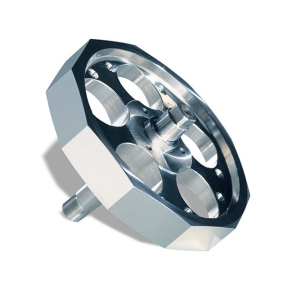

5. Feldolgozás utáni javítás és ellenőrzés

A megmunkálás után a kisebb deformációk kezelésére vibrációs feszültségcsökkentés vagy hidegkorrekció alkalmazható. A precíziós ellenőrzéshez a hagyományos féknyeregek mellett ajánlott kerekségvizsgálót és koordinátamérő gépet (CMM) használni a falvastagság egyenletességének és koncentricitásának ellenőrzésére.

Paraméterösszehasonlító táblázat: Ajánlott megmunkálási paraméterek különböző anyagok üreges csöveihez

| Anyagtípus | Orsósebesség (rpm) | Betáplálási sebesség (mm/perc) | Ajánlott vágási mélység (mm) | Hűtési mód |

|------------------------|---------------------|---------------------|---------------------------------|----------------------|

| Vékony falú alumínium ötvözetcső | 6000-8000 | 800-1200 | 0.2-0 .5 | Ködhűtés vagy olajhűtés |

| Nemesacél üreges cső | 2500-4000 | 400-600 | 0.1-0 .3 | Nagynyomású belső hűtés |

| Precíziós titán ötvözetcső | 1500-2500 | 200-400 | 0.05-0 .15 | Teljes merítésű hűtés |

III. Gyakori kérdések (Q&A)

❓ K: Mit tegyek, ha kúpos hibák mindig fordulnak elő a mélylylyukú üreges csövek megmunkálásakor?

V: Ez lehet a szerszám kopás vagy az orsó koncentricitás problémáinak köszönhető! Javasolt először az orsó kifutását egy tárcsajelzővel kalibrálni, majd próbálja meg a lépcsős fúrást - előre gép egy rövid fúró bitet, fokozatosan váltani a hosszabb fúró bitekre a lyuk bővítéséhez, és végül befejezni egy reamerrel a pontosság érdekében ✨ .

❓ K: Hogyan lehet elkerülni a szerszám csevegést, ha kis átmérőjű üreges csöveket megmunkál?

V: A szerszámfecsegést gyakran a rendszer elégtelen merevsége okozza. Kipróbálhatjuk a rezgéscsillapító szerszámtartó rendszert (például a hidraulikus szerszámtartót), és csökkenthetjük a túlnyúlás hossz-átmérő arányt. Ha a cső átmérője < 10 mm, a szerkesztő javasolja a fordított vágási módszert (belülről kifelé történő megmunkálás) a szerszámerő deformációjának csökkentése érdekében!

IV. Személyes betekintések és javaslatok

A szerkesztő úgy véli, hogy az üreges csöves megmunkálás szisztematikus projekt - minden lépés az anyag előkészítésétől az utófeldolgozásig gondos tervezést igényel. A műszaki paraméterek mellett a környezeti stabilitást is figyelembe kell venni: például a műhely nagy hőmérséklet-ingadozása is befolyásolhatja a precizitást! A tömegtermeléshez elengedhetetlen az első darab teljes dimenziós ellenőrzésének elvégzése, és szükség esetén speciális szerszámszerelő berendezések megtervezése.

Végül emlékeztető mindenki számára: ne küzdj egyedül, ha problémákkal találkozik.Az anyagszállítókra való hivatkozás "megmunkálási útmutatók vagy tanácsadó eszközgyártók gyakran kétszerese az eredmény fele az erőfeszítéssel! Remélem, ezek a tapasztalatok segítenek ~ Ha konkrét kérdései vannak, hagyjon megjegyzést és beszélje meg!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque