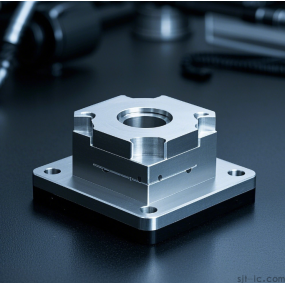

Hei, ketika datang ke mesin CNC, mengapa sembilan dari sepuluh pabrik menggunakan paduan aluminium? Pada awalnya, saya juga berpikir bahan ini lembut dan mudah ditangani, tetapi begitu diletakkan di mesin, masalah seperti adhesi alat, built-up edge, dan dimensi yang tidak stabil muncul... Benar-benar membuat frustrasi! Tetapi jika beberapa teman menginginkan hasil pemesinan yang cepat dan berkualitas tinggi, apa yang harus mereka lakukan? Hari ini, saya harus membagikan tips praktis yang sering saya gunakan untuk menghindari jebakan ini kepada semua orang!

Pertama, mari kita bicara tentang apa yang istimewa dari paduan aluminium. Ini ringan, memiliki kekuatan yang baik, dan tahan korosi, sehingga banyak digunakan di perangkat kedirgantaraan dan elektronik. Namun, masalah "adhesi alat" selama pemesinan benar-benar mengganggu - karena aluminium lunak dan memiliki titik leleh rendah (sekitar 660), alat ini cenderung lengket ketika kecepatan rotasi lambat. Di bawah ini adalah perbandingan karakteristik pemesinan model paduan aluminium umum:

| Model | Kekuatan Tarik (MPa) | Kekerasan (HB) | Kesulitan Pemesinan | Skenario yang Berlaku |

| ------ | ---------------------- | ------------- | -------------------- | ----------------------------- |

| 6061 | Sekitar 310 | 60-150 | ⭐⭐ | Bagian struktural, rumah |

| 7075 | Sekitar 570 | 60-150 | ⭐⭐⭐⭐ | Aerospace, bagian stres tinggi |

| 5052 | Sekitar 230 | 60-150 | ⭐ | Komponen dengan persyaratan tahan karat tinggi |

Seperti yang dapat dilihat dari tabel, meskipun 7075 memiliki kekuatan tinggi, kesulitan pemesanannya juga jauh lebih besar! Saya telah mempelajari ini dengan cara yang sulit - ketika saya menggunakan alat baja berkecepatan tinggi biasa untuk mesin 7075, keausan ujung alat sangat cepat. Kemudian, saya beralih ke alat karbida yang disemen untuk menstabilkan proses, dan sangat penting untuk menggunakan kecepatan rotasi tinggi (3000-10000r / menit dianjurkan) dikombinasikan dengan pendinginan minyak tanah; jika tidak, adhesi alat akan terjadi dalam hitungan menit.

Jadi pertanyaannya adalah, bagaimana memilih alat dan parameter yang tepat? Saya pikir ketiga trik ini sangat praktis:

1. Jangan berhemat pada alat: Gunakan karbida yang disemen sebagai alasnya; untuk bagian dengan persyaratan permukaan tinggi, bahkan pelapis berlian diperlukan!

2. Jangan ragu untuk meningkatkan kecepatan rotasi: Aluminium tidak takut dengan kecepatan tinggi - kecepatan yang lebih tinggi dapat mengurangi tepi yang terpasang.

3. Pastikan pendinginan yang memadai: Pelumasan kuantitas minimum (MQL) atau cairan pemotong yang didedikasikan untuk paduan aluminium diperlukan; terkadang pendinginan udara tidak cukup!

Omong-omong, bagian berdinding tipis bahkan lebih bermasalah - mereka cenderung berubah bentuk ketika gaya pemotongan terlalu besar. Pendekatan saya adalah menggunakan ke dalaman pemotongan kecil dengan beberapa lintasan, mengontrol ke dalaman pemotongan aksial (a) antara 0,5 dan 2mm, dan menggunakan perlengkapan untuk dukungan tambahan. Juga, perhatikan jalur alat saat pemrograman untuk menghindari konsentrasi panas di satu area!

Akhirnya, mari berbagi pengalaman: Saya telah memperhatikan bahwa banyak pabrik, untuk menghemat biaya, menggunakan kecepatan rotasi rendah dan umpan besar untuk memaksa paduan aluminium mesin... Akibatnya, keausan alat cepat, kualitas permukaan buruk, dan waktu pengerjaan ulang bahkan lebih lama dari waktu pemesinan! Cara sebenarnya untuk menghemat uang adalah dengan mencocokkan proses dengan bahan - misalnya, alat baja berkecepatan tinggi dapat digunakan untuk 6061, tetapi karbida yang disemen adalah suatu keharusan untuk 7075. Oleh karena itu, memilih metode yang tepat jauh lebih penting daripada menghemat uang secara membabi buta!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque