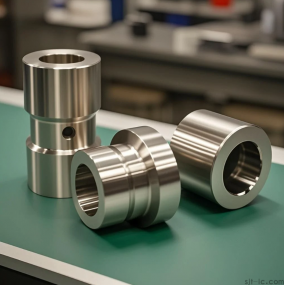

Gli stampi per colata di precisione sono la pietra angolare della produzione di fascia alta, tuttavia i processi tradizionali generalmente affrontano tre principali punti dolenti: precisione insufficiente, lunghi cicli di consegna e costi elevati. Attraverso il controllo digitale, la tecnologia di lavorazione CNC soddisfa perfettamente i severi requisiti degli stampi per colata di precisione per strutture complesse, tolleranze strette (0,01 mm) e finitura superficiale.

I. Perché la fusione di precisione deve basarsi sulla tecnologia CNC?

1. Garanzia di precisione: le macchine CNC possono ottenere lavorazioni a livello di micron, evitando deviazioni dimensionali causate dalla tradizionale riparazione manuale dello stampo.

2. Gestione di strutture complesse: il collegamento multiasse (ad esempio, CNC a 5 assi) consente la lavorazione di strutture di forma speciale come cavità profonde e fori inclinati, riducendo i problemi della linea di separazione.

3. Adattabilità del materiale: adatto per materiali di fusione comuni come acciaio inossidabile, leghe di titanio e leghe di alluminio; l'efficienza di taglio può essere ottimizzata regolando i parametri attraverso la programmazione.

Industry Insight: nei settori dei dispositivi medici di fascia alta e aerospaziale, il 90% degli stampi per colata di precisione ha adottato la lavorazione CNC per sostituire i processi tradizionali.

⚙️ II. Analisi completa del processo di lavorazione CNC per stampi di precisione

1. Modellazione e programmazione 3D

- Utilizzare software come UG e Pro / E per generare modelli 3D e scrivere codice G per controllare i percorsi degli utensili.

- Punto chiave: La pianificazione del percorso dell'utensile deve evitare il taglio eccessivo e riservare i margini di finitura (di solito 0.2-0 0,5 mm).

2. Lavorazione e finitura ruvide

- La lavorazione grezza utilizza utensili di grande diametro per una rapida rimozione del materiale; la finitura utilizza frese ad alta velocità per ottenere una finitura superficiale di Ra 0,8 μm.

- Dettaglio tecnico: Durante la finitura, la temperatura di taglio deve essere controllata per evitare la deformazione termica del materiale.

3. Ispezione di qualità e post-elaborazione

La macchina di misura a coordinate (CMM) esegue ispezioni full-dimensionali, concentrandosi sulla verifica delle tolleranze delle cavità e degli angoli di sformo.

- Trattamento superficiale: processi come la lavorazione a scarica elettrica (EDM) vengono utilizzati per affinare le trame o rimuovere le sbavature.

III. Scenari applicativi del settore e scoperte della domanda

| Industria | Requisiti fondamentali | Soluzioni CNC |

|-------------------|-----------------------------------|----------------------------------------|

| Dispositivi medici | Superfici sterili, zero difetti | Lucidatura a specchio + lavorazione a microfori a 5 assi |

| Ricambi auto | Resistenza alle alte temperature, alta resistenza | Taglio ad alta velocità con utensili in metallo duro |

| Aerospaziale | Integrazione leggera e strutturale | Lavorazione con collegamento multiasse di leghe di titanio |

Condivisione del caso: dopo che uno stampo per ingranaggi del nuovo veicolo energetico ha adottato la lavorazione CNC a 5 assi, la sua durata è aumentata da 50.000 cicli a 150.000 cicli e i costi sono diminuiti del 30%.

IV. Come ottimizzare l'efficienza e i costi della lavorazione CNC?

- Gestione degli utensili: utilizzare utensili rivestiti in metallo duro per prolungare la durata di oltre il 20%.

- Strategia di programmazione: Simula il processo di taglio tramite software CAM per ridurre i percorsi utensile inattivi e migliorare l'efficienza del 15% -30%.

- Selezione delle attrezzature: per la produzione in lotti di piccole e medie dimensioni, sono raccomandati centri di lavoro verticali (VMC); per la produzione in lotti di grandi dimensioni, sono preferiti centri di lavoro orizzontali (HMC).

V. Tendenza futura: integrazione di intelligenza e produzione additiva

La tecnologia CNC si sta evolvendo verso fabbriche intelligenti:

- I sistemi di monitoraggio in tempo reale prevedono l'usura degli utensili attraverso i sensori e regolano automaticamente i parametri.

Il processo composito di stampa 3D in metallo + finitura CNC consente la produzione integrata di canali di raffreddamento complessi.

Nei prossimi 5 anni, la lavorazione adattiva basata sull'intelligenza artificiale sostituirà il 50% delle tradizionali modalità di programmazione CNC, realizzando la "produzione a regolazione zero".

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque