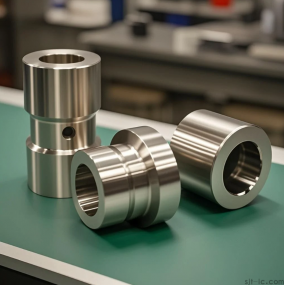

Hai semua! Hai semua! Editor telah menyedari bahawa ramai rakan mendapati ubah bentuk sebagai isu yang paling mengecewakan apabila pemesinan tiub berongga dengan CNC - terutamanya tiub berdinding nipis. Kesilapan kecil boleh menyebabkan penyelewengan meledingkan atau dimensi, menyebabkan kadar sekerap melambung tinggi - Jadi, bagaimana sebenarnya kita boleh menyelesaikannya? Hari ini, mari kita bercakap tentang cara mengawal ubah bentuk dan menjamin ketepatan pemesinan melalui pengoptimuman proses dan teknik praktikal!

I. Punca Teras Ubah Bentuk dalam Pemesinan Tiub Berongga

Ubah bentuk semasa pemesinan tiub berongga terutamanya berkaitan dengan tekanan bahan, kaedah pengapit, dan parameter pemotongan. Sebagai contoh, walaupun tiub berongga aloi aluminium ringan dan mempunyai kekonduksian terma yang baik, ketegaran mereka agak rendah, menjadikannya terdedah kepada getaran di bawah daya pemotongan semasa pemesinan. Tiub berdinding nipis lebih sensitif: jika alat dipilih secara tidak betul atau penyejukan tidak mencukupi, ubah bentuk haba dan ubah bentuk mekanikal akan bertindih, mengakibatkan ketebalan dinding yang tidak rata atau ovality yang berlebihan.

Perkara utama:

- Pelepasan tegasan dalaman sisa dalam bahan (terutamanya untuk tiub bergulung atau tersemperit)

- Ubah bentuk plastik tempatan yang disebabkan oleh pengagihan daya pengapit yang tidak sekata

- Ralat pengembangan haba akibat pengumpulan haba pemotongan

II. 5 Teknik Praktikal untuk Mengawal Ubah Bentuk

1. Optimumkan Penyelesaian Pengapit

Elakkan terus mengapit tiub berdinding nipis dengan chuck tiga rahang tradisional. Sebaliknya, gunakan lekapan fleksibel atau cawan sedutan vakum untuk mengagihkan tekanan secara sama rata. Untuk tiub panjang, tambahkan sokongan tambahan berbilang titik untuk mengurangkan getaran di bahagian yang tergantung. Editor mengesyorkan penyepuhlindapan tiub sebelum mengapit untuk melepaskan tekanan dalaman!

2. Pemilihan Alat dan Parameter

Utamakan alat dengan tepi pemotong yang tajam dan sudut garu yang besar untuk mengurangkan rintangan pemotongan. Untuk parameter, gunakan strategi kelajuan gelendong yang tinggi, kedalaman pemotongan kecil, dan kadar suapan pantas untuk meminimumkan input haba. Sebagai contoh, untuk tiub berongga aloi aluminium, disyorkan untuk menggunakan kelajuan gelendong 6000 rpm, suapan setiap gigi 0.05-0 .1 mm, dan kedalaman pemotongan tidak melebihi 40% daripada ketebalan dinding.

3. Penyejukan dan Pelinciran

Adalah penting untuk menggunakan alat penyejukan dalaman atau sistem penyejukan kabus! Menyembur penyejuk terus ke kawasan pemotongan boleh mengawal suhu dengan berkesan. Apabila pemesinan tiub berongga keluli tahan karat, adalah dinasihatkan untuk menggunakan penyejuk berasaskan minyak khusus yang mengandungi bahan tambahan tekanan melampau untuk mengelakkan pengerasan kerja bahan.

4. Strategi Pemesinan Bersalut

Untuk lubang dalam atau struktur kompleks, pakai pemotongan berlapis pelbagai proses: mula-mula melakukan pemesinan kasar dengan elaun terpelihara, kemudian selesaikan pemesinan ke dimensi yang diperlukan. Sebagai contoh, mula-mula keluarkan kebanyakan bahan dengan kedalaman pemotongan yang agak besar, dan akhirnya gunakan laluan alat penamat untuk membetulkan ubah bentuk dan memastikan kestabilan dimensi ~

5. Pembetulan dan Pemeriksaan Selepas Pemprosesan

Selepas pemesinan, pelepasan tekanan getaran atau pembetulan sejuk boleh digunakan untuk menangani ubah bentuk kecil. Untuk pemeriksaan ketepatan, sebagai tambahan kepada angkup konvensional, disyorkan untuk menggunakan penguji bulat dan mesin pengukur koordinat (CMM) untuk memeriksa keseragaman dan konsentrisiti ketebalan dinding.

Jadual Perbandingan Parameter: Parameter Pemesinan yang Disyorkan untuk Tiub Berongga Bahan Berbeza

| Jenis Bahan | Kelajuan Spindle (rpm) | Kadar Suapan (mm / min) | Kedalaman Pemotongan Disyorkan (mm) | Kaedah Penyejukan |

|------------------------|---------------------|---------------------|---------------------------------|----------------------|

| Tiub Aloi Aluminium berdinding nipis | 6000-8000 | 800-1200 | 0.2-0 .5 | Penyejukan Kabus atau Penyejukan Minyak |

| Tiub Berongga Keluli Tahan Karat | 2500-4000 | 400-600 | 0.1-0 .3 | Penyejukan Dalaman Tekanan Tinggi |

| Tiub Aloi Titanium Ketepatan | 1500-2500 | 200-400 | 0.05-0 .15 | Penyejukan Rendaman Penuh |

III. Soalan Lazim (Soal Jawab)

❓ S: Apakah yang perlu saya lakukan jika ralat tirus selalu berlaku semasa pemesinan tiub berongga lubang dalam?

J: Ini mungkin disebabkan oleh kehausan alat atau isu ketumpuan gelendong! Adalah disyorkan untuk menentukur dahulu kehabisan gelendong dengan penunjuk dail, kemudian cuba penggerudian berlangkah - pra-mesin dengan mata gerudi pendek dahulu, beralih secara beransur-ansur kepada mata gerudi yang lebih panjang untuk pembesaran lubang, dan akhirnya selesai dengan reamer untuk ketepatan ✨.

❓ S: Bagaimana untuk mengelakkan perbualan alat semasa pemesinan tiub berongga berdiameter kecil?

A: Perbualan alat selalunya disebabkan oleh ketegaran sistem yang tidak mencukupi. Anda boleh mencuba sistem pegangan alat redaman getaran (seperti pemegang alat hidraulik) dan mengurangkan nisbah panjang-ke-diameter yang tidak terjual. Jika diameter tiub adalah < 10 mm, editor mengesyorkan menggunakan kaedah pemotongan terbalik (pemesinan dari dalam ke luar) untuk mengurangkan ubah bentuk daya alat!

IV. Cerapan dan Cadangan Peribadi

Editor percaya bahawa pemesinan tiub berongga adalah projek yang sistematik - setiap langkah daripada penyediaan bahan hingga pasca pemprosesan memerlukan perancangan yang teliti. Sebagai tambahan kepada parameter teknikal, kestabilan alam sekitar juga harus dipertimbangkan: sebagai contoh, turun naik suhu yang besar dalam bengkel juga boleh menjejaskan ketepatan! Untuk pengeluaran besar-besaran, adalah penting untuk menjalankan pemeriksaan dimensi penuh bahagian pertama, dan mereka bentuk lekapan perkakas khusus jika perlu.

Akhir sekali, peringatan untuk semua orang: jangan bergelut sendirian apabila menghadapi masalah. Merujuk kepada pembekal bahan - panduan pemesinan atau pengeluar alat perundingan sering menghasilkan dua kali ganda hasil dengan separuh usaha! Semoga pengalaman ini membantu anda ~ Jika anda mempunyai soalan khusus, sila tinggalkan komen dan bincangkan!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque