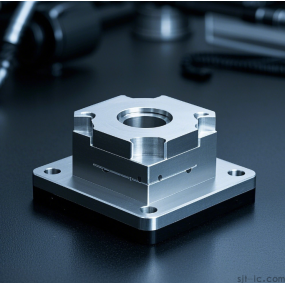

Hé, als het gaat om CNC-bewerking, waarom gebruiken negen van de tien fabrieken aluminiumlegering? In eerste instantie dacht ik ook dat dit materiaal zacht en gemakkelijk te hanteren was, maar toen het eenmaal op de machine was geplaatst, doken problemen op zoals gereedschapshechting, opgebouwde rand en onstabiele afmetingen... Het was echt frustrerend! Maar als sommige vrienden snelle en hoogwaardige bewerkingsresultaten willen, wat moeten ze dan doen? Vandaag moet ik de praktische tips die ik vaak gebruik om deze valkuilen met iedereen te vermijden, delen!

Laten we het eerst hebben over wat er zo speciaal is aan aluminiumlegering. Het is lichtgewicht, heeft een goede sterkte en is corrosiebestendig, dus het wordt veel gebruikt in de ruimtevaart en elektronische apparaten. Het probleem van "gereedschapshechting" tijdens het bewerken is echter erg vervelend - omdat aluminium zacht is en een laag smeltpunt heeft (ongeveer 660 ℃), heeft het gereedschap de neiging plakkerig te worden wanneer de rotatiesnelheid laag is. Hieronder vindt u een vergelijking van de bewerkingskenmerken van gangbare modellen van aluminiumlegering:

| Model | Treksterkte (MPa) | Hardheid (HB) | Bewerkingsmoeilijkheden | Toepasselijke scenario 's |

| ------ | ---------------------- | ------------- | -------------------- | ----------------------------- |

| 6061 | Circa 310 | 60-150 | ⭐⭐ | Constructiedelen, behuizingen |

| 7075 | Ongeveer 570 | 60-150 | ⭐⭐⭐⭐ | Lucht- en ruimtevaart, onderdelen met hoge spanning |

| 5052 | Ongeveer 230 | 60-150 | ⭐ | Onderdelen met hoge roestbestendigheidseisen |

Zoals te zien is aan de tafel, hoewel 7075 een hoge sterkte heeft, is de bewerkingsmoeilijkheid ook veel groter! Ik heb dit op de harde manier geleerd - toen ik gewone hogesnelheidsstaalgereedschappen gebruikte om 7075 te bewerken, was de slijtage van de gereedschapstift angstaanjagend snel. Later schakelde ik over op gecementeerde hardmetalen gereedschappen om het proces te stabiliseren, en het was essentieel om hoge rotatiesnelheden te gebruiken (3000-10000r / min wordt aanbevolen) in combinatie met kerosinekoeling; anders zou de hechting van het gereedschap binnen enkele minuten optreden.

Dus de vraag is, hoe kies je de juiste tools en parameters? Ik denk dat deze drie trucs uiterst praktisch zijn:

1. Beknibbel niet op gereedschap: gebruik gecementeerd hardmetaal als basis; voor onderdelen met hoge oppervlaktevereisten zijn zelfs diamantcoatings noodzakelijk!

2. Aarzel niet om de rotatiesnelheid te verhogen: aluminium is niet bang voor hoge snelheden - hogere snelheden kunnen de opgebouwde randen verminderen.

3. Zorg voor voldoende koeling: minimale hoeveelheid smering (MQL) of snijden vloeistoffen gewijd aan aluminiumlegeringen zijn nodig; soms is luchtkoeling niet genoeg!

Trouwens, dunwandige onderdelen zijn nog problematischer - ze hebben de neiging te vervormen wanneer de snijkracht te groot is. Mijn aanpak is om kleine snijdiepten te gebruiken met meerdere passages, de axiale snijdiepte (a) tussen 0,5 en 2 mm te regelen en armaturen te gebruiken voor extra ondersteuning. Let ook op het gereedschapspad bij het programmeren om warmteconcentratie in één gebied te vermijden!

Laten we tot slot wat ervaring delen: ik heb gemerkt dat veel fabrieken, om kosten te besparen, lage rotatiesnelheden en grote voedingen gebruiken om aluminiumlegeringen te forceren... Als gevolg hiervan is gereedschapsslijtage snel, is de oppervlaktekwaliteit slecht en is de herbewerkingstijd zelfs langer dan de bewerkingstijd! De echte manier om geld te besparen is door het proces af te stemmen op het materiaal - er kunnen bijvoorbeeld snelle stalen gereedschappen worden gebruikt voor 6061, maar gecementeerd hardmetaal is een must voor 7075. Daarom is het kiezen van de juiste methode veel belangrijker dan blindelings geld besparen!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque