Precisie gietvormen zijn de hoeksteen van high-end productie, maar traditionele processen worden over het algemeen geconfronteerd met drie belangrijke pijnpunten: onvoldoende precisie, lange leveringscycli en hoge kosten. Door digitale controle voldoet CNC-bewerkingstechnologie perfect aan de strikte eisen van precisie gietvormen voor complexe structuren, nauwe toleranties (0,01 mm) en oppervlakteafwerking.

I. Waarom moet precisie gieten vertrouwen op CNC-technologie?

1. Precisiezekerheid: CNC-machines kunnen micron-level bewerking bereiken, waardoor dimensionale afwijkingen worden vermeden die worden veroorzaakt door traditionele handmatige schimmelreparatie.

2. Complexe Structuurbehandeling: De meerassige verbinding (b.v., 5-assige CNC) laat machinaal bewerken van speciaal-gevormde structuren zoals diepe holten en geneigde gaten toe, die scheidingslijnkwesties verminderen.

3. Materiële Aanpassingsvermogen: Geschikt voor gemeenschappelijke het gieten materialen zoals roestvrij staal, titaniumlegeringen, en aluminiumlegeringen; de scherpe efficiency kan door parameters door programmering worden geoptimaliseerd.

Industrie-inzicht: op het gebied van hoogwaardige medische apparaten en ruimtevaart heeft 90% van de precisie-gietmatrijzen CNC-bewerking toegepast om traditionele processen te vervangen.

⚙️ II. Volledige procesanalyse van CNC-bewerking voor precisievormen

1. 3D Modelleren en Programmeren

- Gebruik software zoals UG en Pro / E om 3D-modellen te genereren en G-code te schrijven om gereedschapspaden te besturen.

- Kernpunt: de planning van het gereedschapspad moet overmatig snijden vermijden en afwerkingsvergoedingen reserveren (meestal 0.2-0.5mm).

2. Ruwe bewerking en afwerking

- Ruwe bewerking maakt gebruik van gereedschappen met een grote diameter voor snelle materiaalverwijdering; afwerking maakt gebruik van snelle frezen om een oppervlakteafwerking van Ra 0,8 μm te bereiken.

- Technisch Detail: Tijdens het afwerken moet de snijtemperatuur worden geregeld om thermische vervorming van het materiaal te voorkomen.

3. Kwaliteitscontrole en Nabewerking

- Coördinaat Meetmachine (CMM) voert full-dimensionale inspectie uit, gericht op het verifiëren van holtetoleranties en tochthoeken.

- Oppervlaktebehandeling: Processen zoals Electrical Discharge Machining (EDM) worden gebruikt om texturen te verfijnen of bramen te verwijderen.

III. Sectortoepassingsscenario 's en vraagdoorbraken

| Industrie | Kernvereisten | CNC-oplossingen |

|-------------------|-----------------------------------|----------------------------------------|

| Medische apparatuur | Steriele oppervlakken, nul defecten | Spiegelpolijsten + 5-assige microgatbewerking |

| Auto-onderdelen | Weerstand tegen hoge temperaturen, hoge sterkte | Snijden op hoge snelheid met hardmetalen gereedschap |

| Lucht- en ruimtevaart | Lichtgewicht en structurele integratie | Meerassige koppelingsbewerking van titaniumlegeringen |

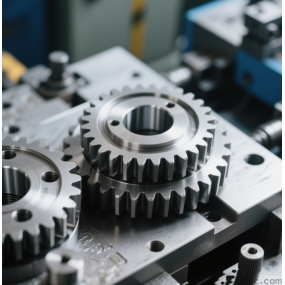

Case Sharing: Nadat een nieuwe tandwielvorm voor energievoertuigen 5-assige CNC-bewerking had aangenomen, nam de levensduur toe van 50.000 cycli tot 150.000 cycli en daalden de kosten met 30%.

IV. Hoe de efficiëntie en kosten van CNC-bewerking optimaliseren?

- Gereedschapsbeheer: Gebruik met carbide beklede gereedschappen om de levensduur met meer dan 20% te verlengen.

- Programmeerstrategie: Simuleer het snijproces door middel van CAM-software om inactieve gereedschapspaden te verminderen en de efficiëntie met 15% -30% te verbeteren.

- Apparatuurselectie: Voor kleine tot middelgrote batchproductie worden verticale bewerkingscentra (VMC) aanbevolen; voor productie in grote batches hebben horizontale bewerkingscentra (HMC) de voorkeur.

V. Toekomstige trend: integratie van intelligentie en additieve productie

CNC-technologie evolueert naar slimme fabrieken:

- Real-time bewakingssystemen voorspellen gereedschapsslijtage door sensoren en passen automatisch parameters aan.

- Het samengestelde proces van metaal 3D-printen + CNC-afwerking maakt geïntegreerde productie van complexe koelkanalen mogelijk.

Exclusieve weergave: in de komende 5 jaar zal AI-gebaseerde adaptieve bewerking 50% van de traditionele CNC-programmeermodi vervangen, waardoor "nulaanpassingsproductie" wordt gerealiseerd.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque