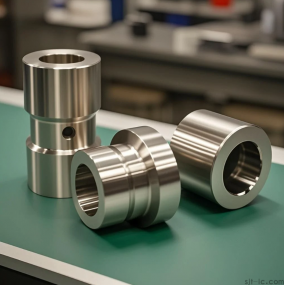

Presisjonsstøpeformer er hjørnesteinen i high-end produksjon, men tradisjonelle prosesser møter vanligvis tre store smertepunkter: utilstrekkelig presisjon, lange leveringssykluser og høye kostnader. Gjennom digital kontroll oppfyller CNC-bearbeidingsteknologi perfekt de strenge kravene til presisjonsstøpeformer for komplekse strukturer, tette toleranser (0.01mm) og overflatefinish.

I. Hvorfor må presisjonsstøping stole på CNC-teknologi?

1. Presisjonssikring: CNC-maskiner kan oppnå mikron-nivå maskinering, og unngå dimensjonsavvik forårsaket av tradisjonell manuell moldreparasjon.

2. Kompleks strukturhåndtering: Multi-akse kobling (f.eks. 5-akse CNC) muliggjør maskinering av spesialformede strukturer som dype hulrom og skrå hull, og reduserer skillelinjeproblemer.

3. Materialtilpasningsevne: Passer for vanlige støpematerialer som rustfritt stål, titanlegeringer og aluminiumslegeringer; kutteeffektivitet kan optimaliseres ved å justere parametere gjennom programmering.

Industriinnsikt: Innen high-end medisinsk utstyr og luftfart har 90% av presisjonsstøpeformer tatt i bruk CNC-maskinering for å erstatte tradisjonelle prosesser.

⚙️ II. Fullprosessanalyse av CNC-maskinering for presisjonsformer

1. 3D-modellering og programmering

- Bruk programvare som UG og Pro / E for å generere 3D-modeller og skrive G-kode for å kontrollere verktøystier.

- Nøkkelpunkt: Planlegging av verktøybane må unngå overskjæring, og reserve etterbehandlingsgodtgjørelser (vanligvis 0.2-0 .5mm).

2. Grov maskinering og etterbehandling

- Grov maskinering bruker verktøy med stor diameter for rask materialfjerning; etterbehandling bruker høyhastighets fresekuttere for å oppnå en overflatefinish på Ra 0,8μm.

- Teknisk detalj: Under etterbehandling må kuttetemperaturen kontrolleres for å forhindre termisk deformasjon av materialet.

3. Kvalitetsinspeksjon og etterbehandling

- Koordinatmålemaskin (CMM) utfører fulldimensjonal inspeksjon, med fokus på å verifisere hulromstoleranser og trekkvinkler.

- Overflatebehandling: Prosesser som Electrical Discharge Machining (EDM) brukes til å foredle teksturer eller fjerne burrs.

III. Bransjeapplikasjonsscenarier og etterspørselsgjennombrudd

| Industri | Kjernekrav | CNC-løsninger |

|-------------------|-----------------------------------|----------------------------------------|

| Medisinsk utstyr | Sterile overflater, null defekter | Speilpolering + 5-akset mikrohulls maskinering |

| Auto Parts | Høy temperaturmotstand, høy styrke | Høyhastighets skjæring med karbidverktøy |

| Luftfart | Lett og strukturell integrasjon | Multi-akse koblingsbearbeiding av titanlegeringer |

Case Sharing: Etter at en ny energikjøretøy girform vedtok 5-akset CNC-maskinering, økte levetiden fra 50 000 sykluser til 150 000 sykluser, og kostnadene reduserte med 30%.

IV. Hvordan optimalisere CNC-bearbeidingseffektivitet og kostnader?

- Verktøyhåndtering: Bruk karbidbelagte verktøy for å forlenge levetiden med mer enn 20%.

- Programmeringsstrategi: Simuler skjæringsprosessen gjennom CAM-programvare for å redusere tomgangsveier og forbedre effektiviteten med 15% -30%.

- Valg av utstyr: For liten til middels batchproduksjon anbefales vertikale maskineringssentre (VMC); for stor batchproduksjon foretrekkes horisontale maskineringssentre (HMC).

V. Fremtidig trend: Integrering av intelligens og tilsetningsproduksjon

CNC-teknologi utvikler seg mot smarte fabrikker:

- Sanntids overvåkingssystemer forutsier slitasje av verktøy gjennom sensorer og automatisk justerer parametere.

- Den sammensatte prosessen med metall 3D-utskrift + CNC etterbehandling muliggjør integrert produksjon av komplekse kjølekanaler.

Eksklusiv visning: I løpet av de neste 5 årene vil AI-basert adaptiv maskinering erstatte 50% av tradisjonelle CNC-programmeringsmodi, og realisere "nulljusteringsproduksjon".

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque