Hei alle sammen! I dag skal jeg snakke om høyhastighets CNC-maskinering - spesielt spørsmålene mange nybegynnere ofte stiller: Hvilke materialer kan denne teknologien faktisk maskin? Og i hvilke felt kan det spille en viktig rolle? Ikke la deg lure av CNC-maskiner som ser ut som klumpete metallblokker; de er "allrounders" av moderne produksjon, til stede nesten overalt fra mobiltelefondeler til flymotorer! Så hvor bredt er deres applikasjonsområde? La oss dykke inn og finne ut!

Hvilke materialer kan høyhastighets CNC maskinering håndtere?

Høyhastighets CNC-maskinering er ikke i stand til å "kutte alt", men det gjeldende utvalget er virkelig imponerende! Enkelt sagt, det handler hovedsakelig om to hovedkategorier: metallmaterialer og ikke-metallmaterialer. La oss først fokusere på metaller - som også er hovedfokus for CNC-maskinering:

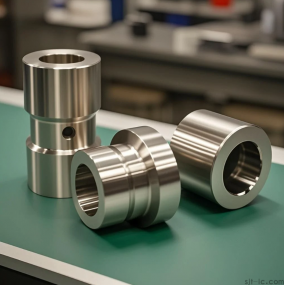

1. Aluminiumlegeringer: Dette er "stjernematerialene" for CNC-maskinering! Modeller som 6061 og 7075 har lav hardhet og god termisk ledningsevne, noe som gjør dem spesielt egnet for høyhastighets skjæring. Jeg har sett mange produsenter bruke dem til å lage mobiltelefonhylser eller bildeler; når spindelhastigheten når over 8000 rpm (revolusjoner per minutt), kan overflatebehandlingen fortsatt opprettholdes på Ra 0,8 μm (mikrometre) ~

2. Stål: Det kan håndtere alt fra lav-karbon stål til slukket hardt stål. Men et ord med forsiktighet! Høy-karbon stål (som mold stål) har en tendens til å slite ut skjæreverktøy lett. Derfor må karbidverktøy eller til og med CBN (Cubic Boron Nitride) verktøy brukes, og spindelhastigheten må også reduseres (til 500-1000 rpm). Ellers vil verktøykantene chip på kort tid.

3. Kobber og kobberlegering: Ren kobber (rød kobber) er for mykt og utsatt for å feste seg til verktøyet, så verktøy med en stor rivevinkel må brukes til å tvinge chip breaking. Messing, derimot, er mye lettere å maskin - sjetonger brytes av lett under prosessering, og det kan til og med være tørr-kuttet (ingen skjærevæske kreves) ~ Imidlertid anbefales det fortsatt å legge til en liten mengde emulsjon under presisjon bearbeiding for å sikre mer stabil overflatekvalitet.

4. Titanlegeringer: Dette er "tøffe nøtter å knekke" i luftfartsfeltet! De har høy styrke, men dårlig termisk ledningsevne, så kuttevarme konsentreres lett på verktøyspissen. Høytrykkskjæringsvæske må brukes til å skylle verktøyspissen direkte! I tillegg bør spindelhastigheten holdes lav (100-500 rpm) for å forhindre verktøyskader på grunn av overoppheting.

Det er også mange ikke-metallmaterialer som kan bearbeides - for eksempel ingeniørplast (ABS, nylon), tre og til og med komposittmaterialer (f.eks. Karbonfiber). Imidlertid har plast et lavt smeltepunkt, så temperaturen må kontrolleres under høyhastighetsskjæring for å unngå smelting og deformasjon. Karbonfiber forårsaker betydelig verktøyslitasje, så diamantbelagte verktøy må brukes.

5-akse CNC maskinering: "Ess i hullet" for high-end produksjon

Nå som vi har dekket materialer, la oss ta en titt på applikasjonsfeltene for 5-akset CNC-maskinering! Det er en representant for high-end maskinering, i stand til å kontrollere bevegelsen av fem akser samtidig, og det oppnår eksepsjonell presisjon når maskinering av komplekse buede overflater ~

1. Aerospace: For deler som flyblader og motorturbinskiver - som har vridde former og må tåle høyt trykk - 5-aksede maskiner kan fullføre maskinering av alle konturer i et enkelt oppsett, og unngå gjentatte posisjoneringsfeil.

2. Medisinsk utstyr: Produkter som kunstige ledd eller kirurgiske instrumenter har ofte frie overflater. 5-akse maskinering kan sikre at de oppfyller dimensjonsnøyaktighet og biokompatibilitetskrav ~ Jeg hørte at en bestemt produsent kan kontrollere toleransen til titanlegerings leddkulehoder innen 0,01 mm!

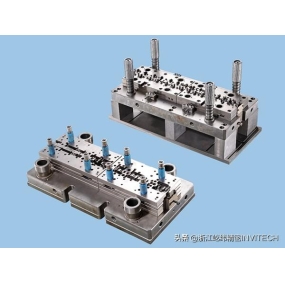

3. Automotive Moulds: Moulds for bildekkende deler er store og komplekse. 5-akset CNC-maskinering muliggjør høy presisjonsfresing og forkorter moldproduksjonssyklusen! Dette gjelder spesielt for integrerte støpeformer av nye energibiler - med dype hulrom og rikelig med detaljer, kan de rett og slett ikke produseres uten 5-akset teknologi.

4. Presisjonsoptikk: Komponenter som kameraobjektivmoduler eller laserbaser krever nanoskala overflate ruhet. 5-akse presisjon maskinering kan unngå verktøy merker og forbedre overflate finish ~

Materialer vs. felt: Hvordan oppnå mer effektiv matching?

Ulike materialer passer for forskjellige maskineringsscenarier, og å velge riktig match kan doble effektiviteten! Jeg har samlet en enkel tabell for din referanse:

| Materialtype | Anbefalte felt | Typiske parametere (hastighet / feed rate) | Nøkkeltips |

|------------------------------|-----------------------------------|--------------------------------------------|-----------------------------------------------|

| Aluminiumlegerings | Elektroniske foringsrør, bildeler | 8000-12000 rpm, 0.1-0 .3 mm/tann | Bruk høy hastighet + tilstrekkelig kjøling for å unngå oppbygde kanter |

| Rustfritt stål | Medisinsk utstyr, matmaskiner | 1000-2000 rpm, 0.05-0 .15 mm/tann | Bruk lav hastighet + høy fôrhastighet for å redusere arbeidsherding |

| Titanium legeringer | Luftfart, Implantater | 100-500 rpm, 0.1-0 .2 mm/tann | Bruk høytrykkskjøling + slitesterke verktøy for å forhindre varmeakkumulering |

| Engineering Plastics | Prototype produksjon, isolatorer | 2000-4000 rpm, 0.1-0 .3 mm/tann | Prioriter luftkjøling for å unngå materialdeformasjon forårsaket av kuttevæskeabsorpsjon

| Karbonfiberkompositter | Drone rammer, sportsutstyr | 3000-6000 rpm, 0.02-0 .1 mm/tann | Bruk dedikerte diamantverktøy og lav fôrhastighet for å forhindre delaminering

Mitt syn: Ikke blindt forfølge "høy konfigurasjon"!

Mange nybegynnere synes 5-aksede maskiner er fantastiske og insisterer på å investere i dem... Men det er ikke nødvendig! 3-aksede maskiner er helt tilstrekkelig for planfresing eller enkle konturer, og de koster mye mindre ~ 5-aksede maskiner er mer egnet for scenarier som involverer komplekse buede overflater eller høypresisjonskrav.

I tillegg bør materialvalg også være praktisk. For eksempel, når du lager funksjonelle prototyper, kan bruk av ABS plast i stedet for aluminiumslegering spare 30% av kostnadene; det er ikke for sent å bytte til metall for småbatch prøveproduksjon ~ Tross alt beregnes CNC-bearbeidingskostnader basert på materialhardhet og prosesseringstid!

Forresten, jeg har besøkt noen produsenter i Dongguan og lagt merke til at deres ordrer har blitt stadig mer forskjellige de siste årene - alt fra 5G basestasjonsfiltre til smartwatch strukturelle komponenter. Dette viser at omfanget av CNC-maskinering utvides sammen med nye bransjer! Så, venner, vær mer oppmerksom på den nye energi- og elektronikkindustrien - du kan få flere ordrer ~

✅ Eksklusiv datareferanse

I følge 2025-bransjerapporten når applikasjonsvekstraten for 5-akset CNC-maskinering i luftfartsfeltet 15% årlig, og aluminiumslegeringsbearbeiding utgjør fortsatt over 40% av det totale forretningsvolumet ~ Imidlertid er fortjenesten fra titanlegering og maskinering av komposittmateriale høyere, med en brutto fortjenestemargin dobbelt så mye som maskinering av aluminiumslegering! Så oppgradering av teknologi er virkelig lønnsomt ~

Til slutt, en påminnelse: Selv om høyhastighets CNC-maskinering er kraftig, må den matches med materialegenskaper og produktkrav! Gjennomfør prototypetesting først, og fortsett deretter til masseproduksjon - å ta jevne skritt kan bidra til å unngå feil ~ Jeg håper denne nyttige informasjonen vil hjelpe de av dere som nettopp begynner!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque