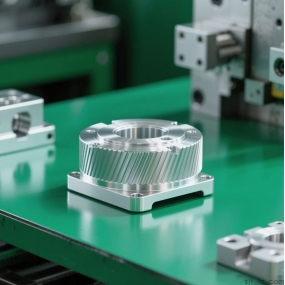

Dlaczego aluminium stało się najlepszym wyborem do obróbki CNC?

Aluminium, znane ze swoich lekkich właściwości, odporności na korozję i doskonałej skrawalności, stało się materiałem rdzenia w przemyśle lotniczym, motoryzacyjnym i produktach elektronicznych. W szczególności stopy aluminium 6061 i 7075 zachowują równowagę między wytrzymałością a ciągliwością, zapewniając wysoką stabilność podczas obróbki wsadowej. Technologia CNC umożliwia precyzyjne cięcie złożonych konstrukcji poprzez programowanie numeryczne, z tolerancjami kontrolowanymi w granicach 0,1 mm, co znacznie zmniejsza ilość złomu.

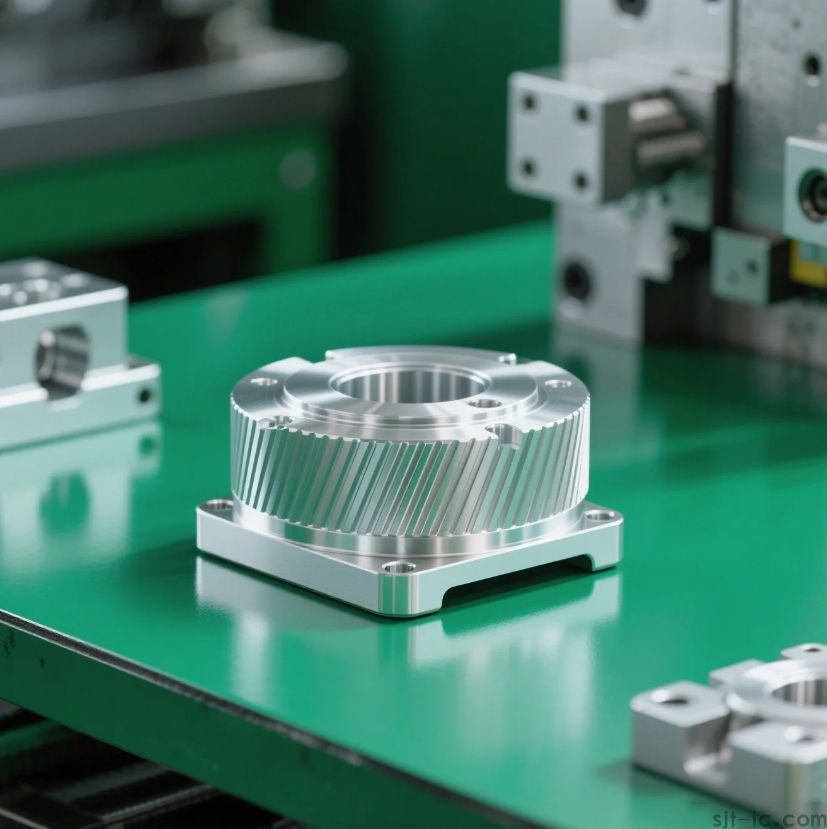

Podstawowe wyzwania i rozwiązania dla niestandardowych niestandardowych części aluminiowych

Niestandardowe części muszą spełniać unikalne wymagania projektowe, jednak tradycyjna obróbka często napotyka problemy, takie jak odchylenia wymiarowe lub zarysowania powierzchni. W celu rozwiązania tych problemów zalecane jest podejście etapowe:

1. Faza projektowania: Użyj oprogramowania symulacyjnego do przewidywania punktów koncentracji naprężeń i optymalizacji konstrukcji cienkościennych.

2. Wybór narzędzia: Biorąc pod uwagę klejący charakter aluminium, zastosuj frezy palcowe o ostrym kącie, aby zminimalizować zadziory.

3. Rozwiązanie chłodzące: Użyj wysokociśnieniowego płynu obróbkowego do płukania i rozpraszania ciepła, aby zapobiec deformacji w wysokiej temperaturze.

Perspektywa osobista: Kluczem do udanej niestandardowej personalizacji jest komunikacja na wczesnym etapie - konieczne jest wyjaśnienie oznaczeń tolerancji na rysunkach i scenariuszach zastosowań, aby uniknąć przeróbek!

Kontrola kosztów i optymalizacja wydajności obróbki wsadowej

Podstawowym zapotrzebowaniem na zamówienia partii jest redukcja kosztów i poprawa wydajności. Porównanie trzech typowych procesów ujawnia, co następuje:

| Typ procesu | Czas na sztukę | Nadaje się do wielkości partii | Kompatybilność z obróbką powierzchni |

|--------------|----------------|-------------------------|---------------------------------------|

| Frezowanie CNC | 15 minut | Ponad 500 sztuk | Anodowanie / Piaskowanie |

| Odlewanie ciśnieniowe | 5 minut | 5000 + sztuk | Ograniczona galwanizacja |

| Druk 3D | 30 minut | 50 sztuk | Wymagana obróbka końcowa (np. polerowanie) |

Chociaż Obróbka CNC trwa nieco dłużej na sztukę, jest idealna do szybkiej reakcji w produkcji małych i średnich partii i obsługuje zintegrowane formowanie wielu materiałów.

Jak wybrać wiarygodnego dostawcę obróbki CNC?

⚠️ Możliwości dostawcy bezpośrednio decydują o jakości gotowych produktów. Skoncentruj się na ocenie czterech kluczowych wymiarów:

- Precyzja sprzętu: Sprawdź, czy dostawca jest wyposażony w 5-osiowe maszyny CNC i detektory laserowe.

- Proces kontroli jakości: Poproś o certyfikację ISO 9001 i próbki pełnych raportów z inspekcji.

- Identyfikowalność materiału: Producenci wysokiej jakości dostarczą oryginalne certyfikaty jakości materiału aluminiowego.

- Przypadki dostawy: Odnieś się do udanych projektów w podobnych branżach (np. części samochodowe).

Wielu dojrzałych dostawców koncentruje się w południowych Chinach, takich jak Dongguan i Shenzhen, a niektórzy oferują pilną dostawę zamówień w ciągu 3-5 dni.

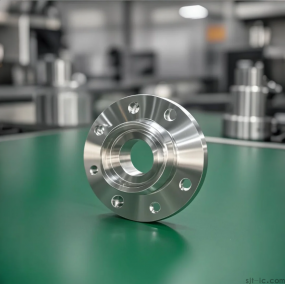

Obróbka powierzchni: klucz do zwiększenia żywotności i estetyki części aluminiowych

Gołe części aluminiowe są podatne na utlenianie, dlatego procesy obróbki powierzchni należy wybierać w oparciu o scenariusze aplikacji:

- Anodowanie: Poprawia odporność na zużycie, z opcjonalnymi kolorami (najczęściej używane są czarne / srebrne).

- Piaskowanie: Tworzy matową teksturę i ukrywa ślady obróbki.

- Niklowanie bezprądowe: Nadaje się do środowisk o wysokiej korozji (np. sprzętu morskiego).

✨ Ekskluzywne dane: W 2024 roku 60% reklamacji związanych z obróbką części aluminiowych wynikało z niezgodności pomiędzy obróbką powierzchni a uzgodnionymi normami - pamiętaj o potwierdzeniu standardów obróbki przed podpisaniem umowy!

Trendy na przyszłość: Inteligentna produkcja i ekologiczna produkcja

Wraz z rozwojem Przemysłu 4.0, fabryki obróbki CNC stopniowo wprowadzają platformy monitorowania IoT do śledzenia stanu sprzętu i zamawiania postępów w czasie rzeczywistym. Tymczasem bardziej rygorystyczne wymagania środowiskowe przyczyniły się do popularyzacji technologii recyklingu chłodziw, zmniejszając zrzut płynów odpadowych o 90%. Wybór przedsiębiorstw z certyfikacją zielonej fabryki zapewnia bardziej stabilną długoterminową współpracę.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque