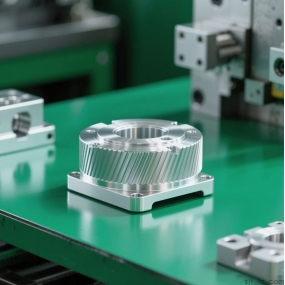

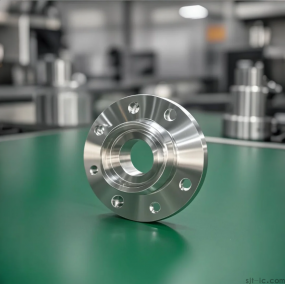

Kontrola kosztów szybkiego wykańczania lustrzanego maszyn CNC: praktyczne wskazówki, jak zaoszczędzić 30%

Jako bloger techniczny z wieloletnim doświadczeniem w branży produkcyjnej często jestem pytany: "Wykańczanie lustrzane CNC oferuje doskonałą jakość, ale co, jeśli koszt jest zbyt wysoki?" To nie tylko bolączka dla właścicieli firm, ale także kluczowy czynnik wpływający na konkurencyjność. W rzeczywistości poprzez optymalizację procesów i strategii całkowicie możliwe jest znaczne obniżenie kosztów przy jednoczesnym zapewnieniu jakości. Dzisiaj połączę praktyczne doświadczenia, aby pomóc Ci rozwiązać problem kosztowy!

Skąd biorą się koszty? Najpierw przeanalizuj podstawowe komponenty

Koszt szybkiego wykańczania luster maszynowych CNC nie jest determinowany przez jeden czynnik, ale przez akumulację wielu ogniw:

- Zużycie energii przez sprzęt i amortyzacja: Zużycie energii elektrycznej i koszty konserwacji obrabiarek o wysokiej precyzji stanowią około 20-30% całkowitych kosztów.

- Zużycie narzędzi: Narzędzia diamentowe są trwałe, ale mają wysoką cenę jednostkową. Koszt wymiany narzędzia podczas długotrwałego użytkowania może sięgać 15-25%.

- Wskaźnik złomu materiałowego: Błędy przetwarzania lub niewłaściwe parametry prowadzą do powstania odpadów, powodując 10-20% marnotrawstwa kosztów materiałów.

- Praca i czas: Wykwalifikowani operatorzy mają wysokie pensje, a wykańczanie lustrzane wymaga wielu procesów, a koszty godzin pracy stanowią ponad 30%.

Mój pogląd: Kontrola kosztów nie polega na ślepym "obniżaniu cen", ale na redukcji odpadów poprzez optymalizację techniczną. Na przykład, chociaż narzędzia o wysokiej wydajności wymagają większej inwestycji początkowej, w dłuższej perspektywie mogą one zaoszczędzić więcej na kosztach wymiany.

⚙️ Cztery główne strategie redukcji kosztów: od procesu do zarządzania

1. Zoptymalizuj wybór i wykorzystanie narzędzi

Narzędzia diamentowe są pierwszym wyborem do wykańczania lustrzanego, ale ich koszty można obniżyć za pomocą następujących metod:

- Przedłuż żywotność narzędzia: Dzięki zastosowaniu technologii powlekania i regularnemu szlifowaniu pojedyncze narzędzie diamentowe można przerobić 6-15 razy, zmniejszając częstotliwość zakupów nowych narzędzi.

- Dopasuj materiały do narzędzi: Zużycie narzędzi podczas obróbki aluminium jest minimalne, podczas gdy stal nierdzewna wymaga narzędzi o większej twardości, aby uniknąć zużycia spowodowanego niewłaściwym użytkowaniem.

2. Udoskonal zarządzanie parametrami przetwarzania

Niewłaściwe ustawienia parametrów nie tylko wpływają na jakość, ale także bezpośrednio zwiększają koszty:

- Prędkość skrawania i posuw: Na przykład, podczas wykonywania wykańczania lustrzanego części żelaznych, kontrolowanie prędkości wrzeciona na poziomie 10 000-20 000 obr / min i prędkości posuwu na poziomie 300-500 mm / min może zmniejszyć obciążenie narzędzia i zużycie energii.

- Zastosuj stałą szybkość usuwania materiału: Unikaj nagłych zmian obciążenia dzięki strategiom programowania (takim jak mielenie trochoidalne) w celu zmniejszenia szybkości usuwania złomu.

3. Zmniejsz ilość złomu i przeróbek

Złom to niewidzialny zabójca kosztów:

- Technologia monitorowania w czasie rzeczywistym: Wykorzystaj funkcję wykrywania online systemu CNC, aby natychmiast dostosować się w przypadku wykrycia odchyleń podczas przetwarzania, unikając złomowania partii.

- Standaryzacja przebiegu procesu: Operacje etapowe od obróbki zgrubnej do wykańczania (np. najpierw półwykańczanie, a następnie wykańczanie lustrzane) mogą poprawić spójność i zmniejszyć liczbę błędów.

4. Automatyzacja i inteligentne aktualizacje

Inwestowanie w automatyzację na dłuższą metę oszczędza pracę i wysiłek:

- Automatyczne przetwarzanie CNC: Zmniejsz ręczną interwencję, obniż koszty wynagrodzeń i zwiększ wydajność o ponad 30%.

- Konserwacja predykcyjna: Analizuj stan sprzętu poprzez zbieranie danych, wymieniaj części z wyprzedzeniem i unikaj strat związanych z przestojami.

Ekskluzywne dane i spostrzeżenia: dlaczego te metody działają?

Bazując na moim doświadczeniu projektowym, fabryka części samochodowych osiągnęła następujące wyniki, integrując powyższe strategie:

- Redukcja kosztów o 32%: Głównie ze względu na wydłużoną żywotność narzędzia (40% redukcja wymiany) i zmniejszoną ilość złomu (z 15% do 5%).

- 20% krótsze godziny pracy: Szybkość przetwarzania wzrosła po optymalizacji parametrów, podczas gdy jakość pozostała stabilna.

Core Insight: Kontrola kosztów to systematyczny projekt, który wymaga integracji technologii, zarządzania i danych. Na przykład "koszty narzędzi" mogą wydawać się stałe, ale można je przekształcić w koszty zmienne poprzez optymalizację przeszlifowania i selekcji. Ponadto podczas tworzenia treści na nową stronę internetową w celu poprawy rankingów wyszukiwania skupienie się na takich praktycznych problemach (np. "kontrola kosztów") ułatwia przyciągnięcie docelowych użytkowników i zwiększenie współczynników konwersji.

❓ FAQ: Szybkie pytania i odpowiedzi

P: Czy konieczne jest użycie drogiego sprzętu do wykańczania luster?

O: Wcale nie! Obrabiarki średniej precyzji mogą również generować wysokiej jakości wyniki dzięki optymalizacji parametrów i zarządzaniu narzędziami; kluczem jest adaptacja procesu.

Ostateczna myśl: Przyszła konkurencja w przemyśle wytwórczym będzie zależeć od równowagi między niskimi kosztami a jakością. Chociaż wykańczanie lustrzane CNC jest wysokiej klasy, małe i średnie przedsiębiorstwa mogą również łatwo je opanować dzięki inteligentnym aktualizacjom. Jeśli masz więcej problemów związanych z kosztami, możesz się komunikować!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque