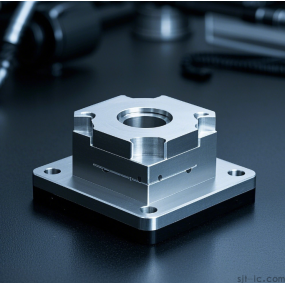

Hej, jeśli chodzi o obróbkę CNC, dlaczego dziewięć na dziesięć fabryk używa stopu aluminium? Na początku myślałem też, że ten materiał jest miękki i łatwy w obsłudze, ale po założeniu na maszynę pojawiły się problemy, takie jak przyczepność narzędzia, zabudowana krawędź i niestabilne wymiary... To było naprawdę frustrujące! Ale jeśli niektórzy znajomi chcą szybkich i wysokiej jakości wyników obróbki, co powinni zrobić? Dzisiaj muszę podzielić się ze wszystkimi praktycznymi wskazówkami, których często używam, aby uniknąć tych pułapek!

Najpierw porozmawiajmy o tym, co jest takiego wyjątkowego w stopie aluminium. Jest lekki, ma dobrą wytrzymałość i jest odporny na korozję, dzięki czemu jest szeroko stosowany w lotnictwie i urządzeniach elektronicznych. Jednak problem "przyczepności narzędzia" podczas obróbki jest naprawdę irytujący - ponieważ aluminium jest miękkie i ma niską temperaturę topnienia (około 660 ℃), narzędzie ma tendencję do klejenia się, gdy prędkość obrotowa jest niska. Poniżej znajduje się porównanie charakterystyk obróbki popularnych modeli ze stopów aluminium:

| Model | Wytrzymałość na rozciąganie (MPa) | Twardość (HB) | Trudność obróbki | Obowiązujące scenariusze |

| ------ | ---------------------- | ------------- | -------------------- | ----------------------------- |

| 6061 | Około 310 | 60-150 | ⭐⭐ | Części konstrukcyjne, obudowy |

| 7075 | Około 570 | 60-150 | ⭐⭐⭐⭐ | Lotnictwo, części o wysokim naprężeniu |

| 5052 | Około 230 | 60-150 | ⭐ | Komponenty o wysokich wymaganiach dotyczących odporności na rdzę |

Jak widać z tabeli, chociaż 7075 ma dużą wytrzymałość, to jego trudność obróbki jest również znacznie większa! Nauczyłem się tego na własnej skórze - kiedy używałem zwykłych narzędzi ze stali szybkotnącej do obróbki 7075, zużycie końcówki narzędzia było przerażająco szybkie. Później przerzuciłem się na narzędzia z węglika spiekanego, aby ustabilizować proces, i konieczne było stosowanie dużych prędkości obrotowych (zalecane jest 3000-10000r / min) w połączeniu z chłodzeniem naftą; w przeciwnym razie przyczepność narzędzia wystąpiłaby w ciągu kilku minut.

Więc pytanie brzmi, jak wybrać odpowiednie narzędzia i parametry? Myślę, że te trzy sztuczki są niezwykle praktyczne:

1. Nie oszczędzaj na narzędziach: użyj węglika spiekanego jako bazy; w przypadku części o wysokich wymaganiach powierzchniowych konieczne są nawet powłoki diamentowe!

2. Nie wahaj się zwiększyć prędkości obrotowej: Aluminium nie boi się dużych prędkości - wyższe prędkości mogą zmniejszyć narastające krawędzie.

3. Zapewnij odpowiednie chłodzenie: Potrzebne jest smarowanie minimalną ilością (MQL) lub płynów obróbkowych przeznaczonych do stopów aluminium; czasami chłodzenie powietrzem nie wystarczy!

Nawiasem mówiąc, części cienkościenne są jeszcze bardziej problematyczne - mają tendencję do odkształcania się, gdy siła skrawania jest zbyt duża. Moje podejście polega na stosowaniu małych głębokości skrawania z wieloma przejściami, kontrolowaniu osiowej głębokości skrawania (a) w zakresie od 0,5 do 2 mm oraz stosowaniu uchwytów do podparcia pomocniczego. Podczas programowania zwracaj również uwagę na ścieżkę narzędzia, aby uniknąć koncentracji ciepła w jednym obszarze!

Na koniec podzielmy się pewnym doświadczeniem: zauważyłem, że wiele fabryk, w celu obniżenia kosztów, stosuje niskie prędkości obrotowe i duże posuwy do wymuszania maszynowych stopów aluminium... Dzięki temu narzędzia zużywają się szybko, jakość powierzchni jest słaba, a czas przeróbek jest nawet dłuższy niż czas obróbki! Prawdziwym sposobem na zaoszczędzenie pieniędzy jest dopasowanie procesu do materiału - na przykład do 6061 można zastosować narzędzia ze stali szybkotnącej, ale w przypadku 7075 węglik spiekany jest koniecznością. Dlatego wybór właściwej metody jest o wiele ważniejszy niż ślepe oszczędzanie pieniędzy!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque