Varför är det så svårt att välja en tillverkare för precisionsmekanisk bearbetning av delar?

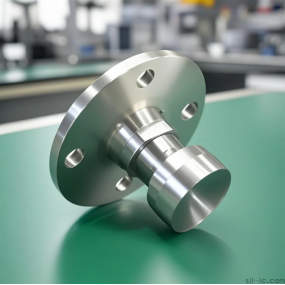

Precisionsmekaniska delar är "hjärtat" i high-end utrustningstillverkningsindustrin. Allt från små medicintekniska produkter och rymdkomponenter till stora kärndelar i bilmotorer, deras precisionskrav mäts ofta i mikron. Att välja fel tillverkare kan leda till mindre konsekvenser som delskrotning och skyhöga kostnader, eller till och med stora problem som projektförseningar och säkerhetsolyckor. Det finns dock många tillverkare på marknaden med olika kapacitet - hur kan du snabbt identifiera en pålitlig leverantör?

5 Kärnfunktioner hos en pålitlig tillverkare

1. Teknisk utrustning och precisionssäkring

High-end precisionsbearbetning är beroende av utrustning som 5-axlig CNC-bearbetningscenter, schweiziska typ svängverk sammansatta centra och tråd elektrisk urladdning bearbetning (WEDM) maskiner. Var uppmärksam på om tillverkaren avslöjar utrustning märken (t.ex. DMG MORI, Mazak) och precisionsrapporter (t.ex. ISO 2768-MK standard).

Frågor och svar: Vilken precisionsnivå kan uppnås? - Delar av rymdkvalitet kräver vanligtvis en tolerans på 0,005 mm, medan medicinska implantat till och med kan behöva 0,002 mm.

2. Materialexpertis och efterlevnadscertifieringar

Olika branscher har strikta materialspecifikationer:

- Flyg- och rymdindustrin: Titanlegeringar och högtemperaturlegeringar (t.ex. Inconel 718) kräver NADCAP-certifiering.

- Medicintekniska produkter: 316L rostfritt stål och kobolt-kromlegeringar kräver ISO 13485 kvalitetsstyrningssystem certifiering.

- Fordon: Aluminiumlegeringar och pulvermetallurgidelar kräver IATF 16949-certifiering.

⚠️ Tillverkare utan certifieringar kan misslyckas med att tillhandahålla materialspårbarhetsrapporter, vilket innebär extremt höga risker!

3. Kvalitetskontroll och testmöjligheter

Nyckeln är att kontrollera om tillverkaren är utrustad med koordinatmätmaskiner (CMM), optiska profilometrar och grovhetstestare. 2D-projektorer kan inte längre uppfylla behoven för precisionsmätning.

Fallstudie: En tysk billeverantör led över 1 miljon yuan i förluster på grund av batchproduktavkastning, orsakad av att en tillverkare inte upptäckte en profilavvikelse på 0,01 mm.

4. Balans mellan storskalig och flexibel produktion ⚖️

- Storsatsproduktion: Fokus på automatiserade produktionslinjer (med robotladdning / lossning) och produktionskapacitet (månadskapacitet över 1 miljon stycken).

- Liten sats, multi-sort produktion: Utvärdera snabbmatningsbytessystemet (SMED) och ERP-produktionsplaneringssystemet.

✅ Utmärkta tillverkare kan hantera både 1000-bitars bulkbeställningar och 50-bitars prototypförsök samtidigt, med en leveranstidsavvikelse på mindre än 3 dagar.

5. Kostnadsoptimering och samarbetsförmåga

Verkligen professionella tillverkare kommer att ingripa i designfasen:

- Rekommendera materialersättningar (t.ex. med 4140 stål istället för 4340, vilket ger liknande hållfasthet men minskar kostnaderna med 20%).

- Optimera delkonstruktioner för att minska bearbetningstiden (t.ex. undvika djupa hål och vassa hörn).

- Ge DFM-analysrapporter (Design for Manufacturability).

Undvik dessa fallgropar! 3 typer av problematiska tillverkare

1. Föråldrad utrustning men falska påståenden om hög precision

Med 10-åriga begagnade verktygsmaskiner samtidigt som man överdriver precisionen (t.ex. hävdar 0,001 mm utan en laserkalibreringsrapport) når de faktiska bearbetningsfluktuationerna 0,02 mm.

2. Lågprisfällor

Är offerten 30% lägre än marknadspriset? Detta kan tyda på:

- Användning av icke-standardiserade material (t.ex. ersättning av ASTM-standarder med nationella standarder).

- Utelämnande av värmebehandling / ytbehandling (t.ex. minskning av kostnader genom att hoppa över nitreringsprocesser).

3. Kaotisk förvaltning

Brist på ett MES-system för att spåra produktionsförlopp oförutsedda leveransförseningar och svårigheter att spåra kvalitetsproblem.

Exklusiva data: Dolda värdet av en bra tillverkare

Enligt branschtester kan valet av en topptillverkare uppnå:

- 70% minskning av skrot (från 5% till 1,5%).

- En 30% besparing i totala kostnader (genom processoptimering och minskad omarbetning).

- En 50% förkortning av FoU-cykler (undvika design iterationer via DFM-samarbete).

Författarens rekommendation: Fabriksinspektion på plats + provproduktion i små partier är nyckeln!

Fokusera på underhållsstatus för verkstadsutrustning, standardisering av kvalitetsinspektionsprocesser och anställdas driftsnormer (t.ex. om de följer SOP).

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque