เหตุใดจึงเป็นเรื่องยากที่จะเลือกผู้ผลิตสำหรับการตัดเฉือนชิ้นส่วนเครื่องจักรกลที่มีความแม่นยำ

ชิ้นส่วนเครื่องจักรกลที่มีความแม่นยำเป็น "หัวใจ" ของอุตสาหกรรมการผลิตอุปกรณ์ระดับไฮเอนด์ ตั้งแต่อุปกรณ์การแพทย์ขนาดเล็กและส่วนประกอบการบินและอวกาศไปจนถึงชิ้นส่วนหลักขนาดใหญ่ของเครื่องยนต์ยานยนต์ความต้องการความแม่นยำของพวกเขามักจะวัดเป็นไมครอน การเลือกผู้ผลิตที่ไม่ถูกต้องอาจนำไปสู่ผลกระทบเล็กน้อยเช่นการทิ้งชิ้นส่วนและค่าใช้จ่ายที่พุ่งสูงขึ้นหรือแม้แต่ประเด็นสำคัญเช่นความล่าช้าของโครงการและอุบัติเหตุด้านความปลอดภัย อย่างไรก็ตามมีผู้ผลิตจำนวนมากในตลาดที่มีความสามารถแตกต่างกัน - คุณจะระบุซัพพลายเออร์ที่เชื่อถือได้ได้อย่างรวดเร็วได้อย่างไร

5 ความสามารถหลักของผู้ผลิตที่เชื่อถือได้

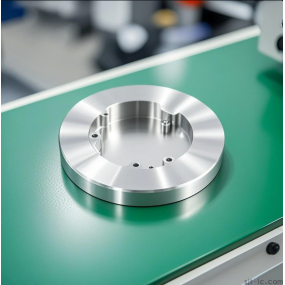

1. อุปกรณ์ทางเทคนิคและการประกันความแม่นยำ

การตัดเฉือนที่มีความแม่นยำระดับไฮเอนด์อาศัยอุปกรณ์เช่นศูนย์เครื่องจักรกลซีเอ็นซี 5 แกน ศูนย์สารประกอบโรงสีหมุนแบบสวิสและเครื่องจักรกลปล่อยไฟฟ้าแบบลวด (WEDM) ให้ความสนใจว่าผู้ผลิตเปิดเผยแบรนด์อุปกรณ์หรือไม่ (เช่น DMG MORI Mazak) และรายงานที่มีความแม่นยำ (เช่นมาตรฐาน ISO 2768-MK)

ถาม & ตอบ: ระดับความแม่นยำใดที่สามารถทำได้? - ชิ้นส่วนเกรดการบินและอวกาศมักต้องการความทนทาน 0.005 มม. ในขณะที่รากฟันเทียมทางการแพทย์อาจต้องการ 0.002 มม.

2. ความเชี่ยวชาญด้านวัสดุและการรับรองการปฏิบัติตามข้อกำหนด

อุตสาหกรรมต่าง ๆ มีข้อกำหนดวัสดุที่เข้มงวด:

- การบินและอวกาศ: โลหะผสมไททาเนียมและโลหะผสมที่มีอุณหภูมิสูง (เช่น Inconel 718) ต้องได้รับการรับรองจาก NADCAPS

- อุปกรณ์การแพทย์: สแตนเลส 316L และโลหะผสมโคบอลต์โครเมียมต้องการการรับรองระบบการจัดการคุณภาพ ISO 13485

- ยานยนต์: โลหะผสมอลูมิเนียมและชิ้นส่วนโลหะผงต้องได้รับการรับรอง IATF 16949

⚠️ ผู้ผลิตที่ไม่มีใบรับรองอาจล้มเหลวในการจัดทำรายงานการตรวจสอบย้อนกลับของวัสดุ ซึ่งมีความเสี่ยงสูงมาก!

3. การควบคุมคุณภาพและความสามารถในการทดสอบ

กุญแจสำคัญคือการตรวจสอบว่าผู้ผลิตติดตั้งเครื่องมือวัดพิกัด (CMM) เครื่องวัดโปรไฟล์ออปติคัล และเครื่องทดสอบความหยาบหรือไม่ โปรเจ็กเตอร์ 2D ไม่สามารถตอบสนองความต้องการของการวัดที่แม่นยำได้อีกต่อไป

กรณีศึกษา: ซัพพลายเออร์ยานยนต์ของเยอรมันประสบความสูญเสียมากกว่า 1 ล้านหยวนเนื่องจากผลตอบแทนของผลิตภัณฑ์เป็นชุด ซึ่งเกิดจากความล้มเหลวของผู้ผลิตในการตรวจจับการเบี่ยงเบนของโปรไฟล์ 0.01 มม.

4. ความสมดุลระหว่างการผลิตขนาดใหญ่และยืดหยุ่น ⚖️

- การผลิตชุดใหญ่: มุ่งเน้นไปที่สายการผลิตอัตโนมัติ (พร้อมการโหลด / ขนถ่ายหุ่นยนต์) และกำลังการผลิต (กำลังการผลิตรายเดือนเกิน 1 ล้านชิ้น)

- การผลิตชุดเล็กหลากหลาย: ประเมินระบบเปลี่ยนแม่พิมพ์อย่างรวดเร็ว (IFD) และระบบกำหนดเวลาการผลิต ERP

✅ ผู้ผลิตที่ยอดเยี่ยมสามารถจัดการทั้งคำสั่งซื้อจำนวนมาก 1,000 ชิ้นและการทดลองต้นแบบ 50 ชิ้นพร้อมกันโดยมีค่าเบี่ยงเบนเวลาในการจัดส่งน้อยกว่า 3 วัน

5. การเพิ่มประสิทธิภาพต้นทุนและความสามารถในการออกแบบร่วมกัน

ผู้ผลิตมืออาชีพอย่างแท้จริงจะเข้าไปแทรกแซงในขั้นตอนการออกแบบ:

- แนะนำการเปลี่ยนวัสดุ (เช่นใช้เหล็ก 4140 แทน 4340 ซึ่งมีความแข็งแรงใกล้เคียงกัน แต่ลดต้นทุนลง 20%)

- ปรับโครงสร้างชิ้นส่วนให้เหมาะสมเพื่อลดเวลาในการตัดเฉือน (เช่น หลีกเลี่ยงรูลึกและมุมคม)

- จัดทำรายงานการวิเคราะห์ DFM (การออกแบบเพื่อการผลิต)

หลีกเลี่ยงหลุมพรางเหล่านี้! ผู้ผลิตที่มีปัญหา 3 ประเภท

1. อุปกรณ์ที่ล้าสมัย แต่การอ้างสิทธิ์ที่ผิดพลาดของความแม่นยำสูง

การใช้เครื่องมือเครื่องจักรมือสองอายุ 10 ปีในขณะที่ความแม่นยำเกินจริง (เช่น การอ้างสิทธิ์ 0.001 มม. โดยไม่มีรายงานการสอบเทียบด้วยเลเซอร์) ความผันผวนของการตัดเฉือนจริงถึง 0.02 มม.

2. กับดักราคาต่ำ

ใบเสนอราคาต่ำกว่าราคาตลาด 30% หรือไม่? นี่อาจบ่งชี้:

- การใช้วัสดุที่ไม่ได้มาตรฐาน (เช่นแทนที่มาตรฐาน ASTM ด้วยมาตรฐานแห่งชาติ)

- ละเว้นการอบชุบด้วยความร้อน/การรักษาพื้นผิว (เช่น การลดต้นทุนโดยการข้ามกระบวนการไนไตรด์)

3. การจัดการที่วุ่นวาย

ขาดระบบ MES เพื่อติดตามความคืบหน้าการผลิตความล่าช้าในการจัดส่งที่ไม่คาดฝันและความยากลำบากในการติดตามปัญหาด้านคุณภาพ

ข้อมูลพิเศษ: มูลค่าที่ซ่อนอยู่ของผู้ผลิตที่ดี

จากการทดสอบในอุตสาหกรรม การเลือกผู้ผลิตระดับบนสุดสามารถทำได้:

- ลดอัตราเศษเหล็ก 70% (จาก 5% เป็น 1.5%)

- ประหยัดค่าใช้จ่ายโดยรวมได้ 30% (ผ่านการเพิ่มประสิทธิภาพกระบวนการและการทำใหม่ที่ลดลง)

- รอบการวิจัยและพัฒนาสั้นลง 50% (หลีกเลี่ยงการทำซ้ำการออกแบบผ่านการทำงานร่วมกันของ DFM)

คำแนะนำของผู้เขียน: การตรวจสอบโรงงานในสถานที่ + การผลิตทดลองชุดเล็กเป็นกุญแจสำคัญ!

มุ่งเน้นไปที่สถานะการบำรุงรักษาของอุปกรณ์เวิร์กช็อป การกำหนดมาตรฐานของกระบวนการตรวจสอบคุณภาพ และบรรทัดฐานการดำเนินงานของพนักงาน (เช่น ไม่ว่าจะเป็นไปตาม SOP หรือไม่)

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque