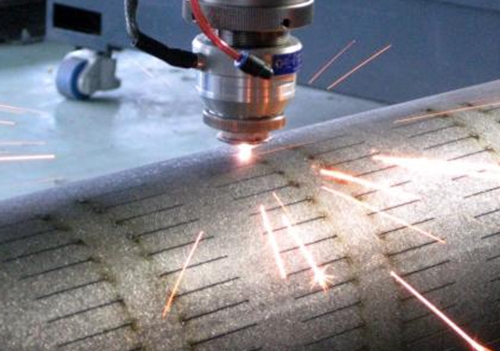

ในกระบวนการตัดแผ่นโลหะด้วยเครื่องตัดเลเซอร์เสิ่นหยางมักพบปัญหาต่าง ๆ เพื่อรับประกันคุณภาพการตัดต่อไปนี้เป็นปัญหาทั่วไปและวิธีแก้ปัญหาทั่วไป:

1. เทคโนโลยีการตัดและเจาะรู:

เทคโนโลยีตัดความร้อนใด ๆ ยกเว้นบางกรณีสามารถเริ่มต้นจากขอบของแผ่นโดยทั่วไปจะต้องสวมใส่รูเล็ก ๆ บนแผ่น ก่อนหน้านี้ในเครื่องเคลือบปั๊มเลเซอร์ใช้หมัดเจาะรูก่อน จากนั้นใช้เลเซอร์เพื่อเริ่มตัดจากรูเล็ก ๆ มีสองวิธีพื้นฐานของการเจาะสำหรับเครื่องตัดเลเซอร์โดยไม่ต้องเจาะอุปกรณ์:

การเจาะแบบระเบิด - วัสดุหลังจากการฉายรังสีด้วยเลเซอร์อย่างต่อเนื่องจะสร้างหลุมที่แกนกลางจากนั้นวัสดุหลอมเหลวจะถูกลบออกอย่างรวดเร็วเพื่อสร้างรูโดยกระแสออกซิเจนโคแอกเซียลกับลำแสงเลเซอร์ ขนาดของรูทั่วไปมีความสัมพันธ์กับความหนาของแผ่นเส้นผ่าศูนย์กลางเฉลี่ยของการเจาะรูระเบิดคือครึ่งหนึ่งของความหนาของแผ่นดังนั้นรูพรุนของแผ่นหนากว่ามีขนาดใหญ่และไม่กลมไม่ควรใช้กับชิ้นส่วนที่ต้องการความแม่นยำในการประมวลผลสูง สามารถใช้กับเศษวัสดุเท่านั้น นอกจากนี้ เนื่องจากแรงดันออกซิเจนที่ใช้ในการเจาะรูจะเหมือนกับตอนที่ตัดจึงทำให้กระเด็นไปมาก

Pulse Perforation - เลเซอร์พัลส์ที่ใช้พลังงานสูงสุดทำให้วัสดุจำนวนน้อยละลายหรือไอระเหยมักใช้อากาศหรือไนโตรเจนเป็นก๊าซเสริมเพื่อลดการขยายตัวของรูเนื่องจากการออกซิเดชัน exothermic ความดันของก๊าซมีขนาดเล็กกว่าความดันออกซิเจนเมื่อตัด เลเซอร์พัลส์แต่ละตัวจะสร้างการฉีดอนุภาคขนาดเล็กซึ่งจะค่อยๆลึกลงไปดังนั้นเวลาในการเจาะแผ่นหนาจะใช้เวลาไม่กี่วินาที เมื่อเจาะเสร็จให้เปลี่ยนก๊าซเสริมเป็นออกซิเจนสำหรับตัดทันที ดังนั้นเส้นผ่านศูนย์กลางการเจาะมีขนาดเล็กและคุณภาพการเจาะดีกว่าการเจาะแบบระเบิด เลเซอร์ที่ใช้ในการนี้ไม่เพียง แต่ควรมีกำลังขับสูง สิ่งที่สำคัญกว่าคือคุณสมบัติของเวลาและพื้นที่ของลำแสงดังนั้นเลเซอร์ CO2 แบบไหลข้ามทั่วไปจึงไม่สามารถปรับให้เข้ากับความต้องการของการตัดด้วยเลเซอร์ได้ นอกจากนี้การเจาะพัลส์ยังต้องมีระบบควบคุมเส้นทางก๊าซที่เชื่อถือได้มากขึ้นเพื่อให้บรรลุประเภทของก๊าซการสลับความดันก๊าซและการควบคุมเวลาในการเจาะ

ในกรณีที่มีการเจาะพัลส์เพื่อให้ได้รอยบากที่มีคุณภาพสูงเทคโนโลยีการเปลี่ยนจากการเจาะพัลส์ในขณะที่ชิ้นงานหยุดนิ่งไปจนถึงการตัดชิ้นงานอย่างต่อเนื่องด้วยความเร็วเท่ากันควรให้ความสำคัญ ในทางทฤษฎีมักจะเปลี่ยนเงื่อนไขการตัดของส่วนการเร่งความเร็วเช่นความยาวโฟกัสตำแหน่งหัวฉีดความดันก๊าซ ฯลฯ แต่ในความเป็นจริงเนื่องจากเวลาสั้นเกินไปในการเปลี่ยนเงื่อนไขข้างต้นไม่น่าเป็นไปได้ ในการผลิตภาคอุตสาหกรรมส่วนใหญ่ใช้วิธีการเปลี่ยนพลังงานเฉลี่ยของเลเซอร์ค่อนข้างสมจริง วิธีการเฉพาะคือการเปลี่ยนความกว้างของพัลส์ เปลี่ยนความถี่พัลส์; เปลี่ยนความกว้างและความถี่ของพัลส์ในเวลาเดียวกัน ผลจริงปรากฏว่า แบบที่ 3 จะได้ผลดี

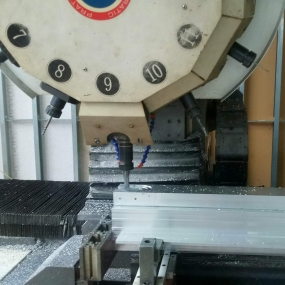

2. การวิเคราะห์สภาพการเปลี่ยนรูปของรูขนาดเล็ก (เส้นผ่านศูนย์กลางขนาดเล็กและความหนาของแผ่น):

นี่เป็นเพราะเครื่องมือเครื่อง (เฉพาะเครื่องตัดเลเซอร์กำลังสูง) ในการประมวลผลรูเล็ก ๆ ไม่ได้ใช้วิธีการเจาะระเบิด แต่ใช้วิธีการเจาะพัลส์ (การเจาะอ่อน) ซึ่งทำให้พลังงานเลเซอร์มีความเข้มข้นมากเกินไปในพื้นที่เล็ก ๆ และพื้นที่ที่ไม่ได้ประมวลผลจะถูกเผาไหม้ทำให้เกิดการเสียรูปของหลุมและส่งผลต่อคุณภาพการประมวลผล ในเวลานี้เราควรเปลี่ยนวิธีการเจาะพัลส์ (การเจาะอ่อน) เป็นวิธีการเจาะระเบิด (การเจาะทั่วไป) ในขั้นตอนการประมวลผลเพื่อแก้ไข สำหรับเครื่องตัดเลเซอร์ที่มีกำลังไฟน้อยกว่านั้นตรงกันข้ามควรใช้วิธีการเจาะแบบพัลส์ในการประมวลผลรูเล็ก ๆ เพื่อให้ได้พื้นผิวที่ดีขึ้น

เนื้อหาของบทความมาจากเว็บ, กรุณาติดต่อฉันถ้ามีปัญหาเพื่อลบ!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque